Неразрушающий контроль

Основные методы

Перечисленные выше методики являются достаточно точными, однако для них характерен ряд недостатков. И главное – они не позволяют проверить прочность материала в целой конструкции, что иногда бывает необходимо. Для этой цели обычно применяется так называемый неразрушающий контроль.

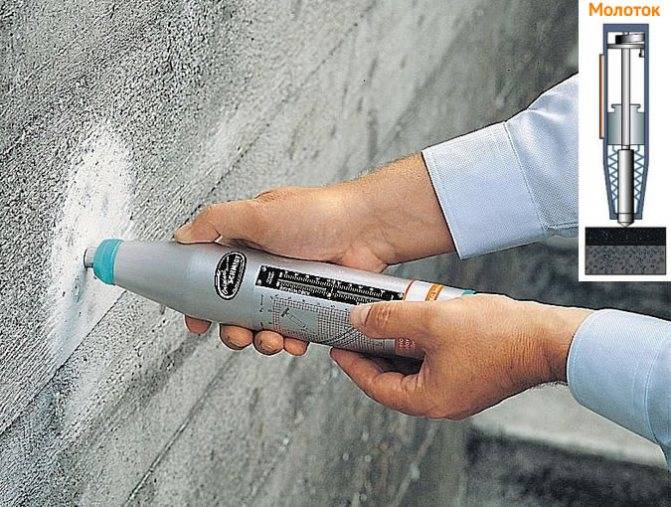

Использование склерометра

Как мы отмечали выше, при этом замеряется не сама прочность материала, а косвенные показатели.

К ним относят:

- Измерение параметров отскока твердых предметов от поверхности бетона. Данная методика достаточно распространена и используется в различных модификациях склерометров (пример на изображении выше).

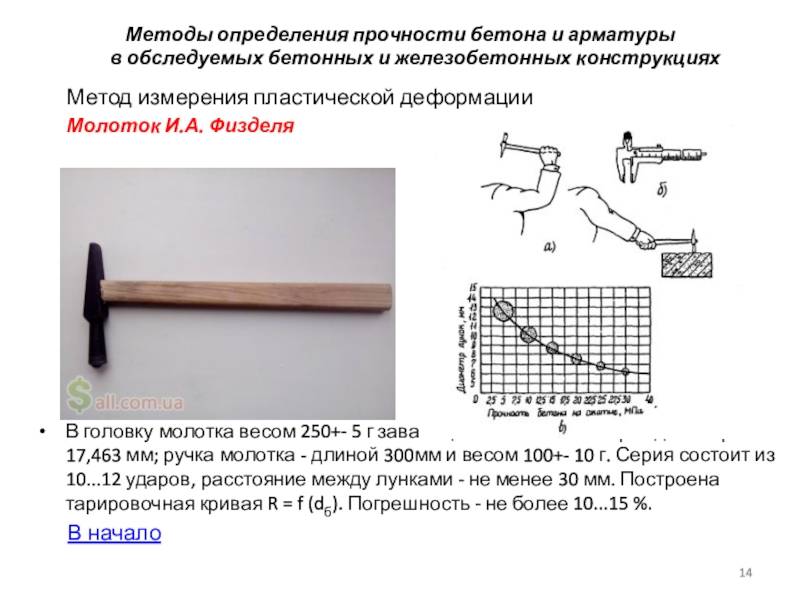

- Измерение параметров деформации бетона в месте удара (чаще всего удар наносится стальным шариком фиксированного диаметра и массы). Для реализации подобной методики применяется так называемый «молоток Кашкарова».

Молоток Кашкарова

- Учет энергии импульса при воздействии бойка специального прибора на поверхность бетона.

- Замер скорости распространения ультразвука в толще материала. Эта методика является оптимальной для выявления скрытых дефектов во внутренних слоях бетона.

Принимая во внимание косвенный характер данных методов, специалисты рекомендуют использовать их в комплексе, согласуя результаты для получения единой картины

Метод отрыва

Отдельную группу методик составляют так называемые прямые способы неразрушающего контроля. К ним относятся проверки на отрыв и на скол. Они показывают удовлетворительные результаты, потому на их описании стоит остановиться отдельно.

Отрывной контроль проводится так:

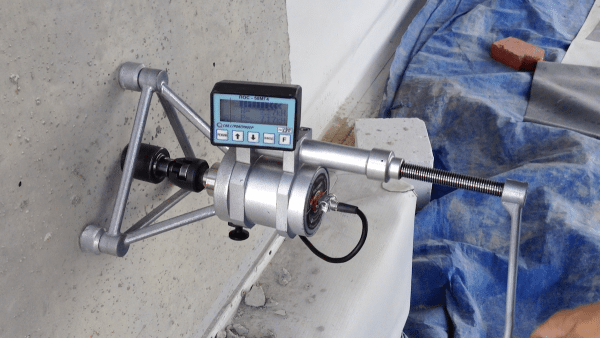

- На поверхность наклеивается стальной диск, соединенный с механизмом, обеспечивающим дозированное отрывающее усилие.

- Для приклеивания согласно требованиям ГОСТ используются составы ЭД16 или ЭД20.

- После полимеризации состава к диску прикладывается усилие до тех пор, пока фрагмент бетона не будет оторван. Параметры воздействия замеряются, на основании чего делается вывод о механических характеристиках раствора.

Контроль методом отрыва

Метод скалывания ребра

Одной из модификаций отрывного контроля является методика скалывания ребра:

- На внешний угол конструкции устанавливается специальный инструмент, рабочая часть которого напоминает струбцину. Подвижные элементы зажимаются винтом до тех пор, пока инструмент не будет надежно зафиксирован.

- Затем через захват подается усилие, которое приводит к скалыванию ребра в месте контакта со струбциной частью. По величине усилия делается вывод о прочности бетона.

- Недостаток подобной методики очевиден: контролировать характеристики можно далеко не везде. Именно поэтому несколько лет назад на рынок была выпущена модификация такого устройства, которая может использоваться на ровных участках. При этом для фиксации инструмента применяется дюбель.

Фото струбцины для скалывания бетонного ребра

Неразрушающие методы

ГОСТ 22690 объединяет в эту группу прямые и косвенные механические методы проверки прочности. Первые основаны на замерах механических воздействий на испытуемый материал. Вторые – на сравнении показаний приборов, т.е. косвенных характеристик с прочностными показателями разрушающих методов.

Прямые:

- Отрыв металлических дисков. Позволяет исследовать параметры местного разрушения бетона в месте отрыва приклеенного к нему металлического диска. Приложенное для отрыва усилие фиксируют прибором типа «Оникс». Полученный показатель делят на площадь диска. Затем число сверяют со справочной информацией. Используется для проверки армированных конструкций. Но в России этот способ встречается редко. Он не получил распространения из-за сложности с наклейкой дисков эпоксидным клеем в холодную погоду.

- Вырыв анкера со скалыванием. Измеряется сопротивление, которое оказывает бетон во время отрыва фрагмента камня с помощью анкера. Способ считают трудозатратным. Предварительно необходимо выбуривать отверстия для анкеров и затягивать их до раскрытия. Не подходит для испытаний тонких конструкций.

- Скалывание ребра конструкции. Метод применяют для проверки прочности линейных изделий: свай, ригелей, балок, перемычек.

Косвенные:

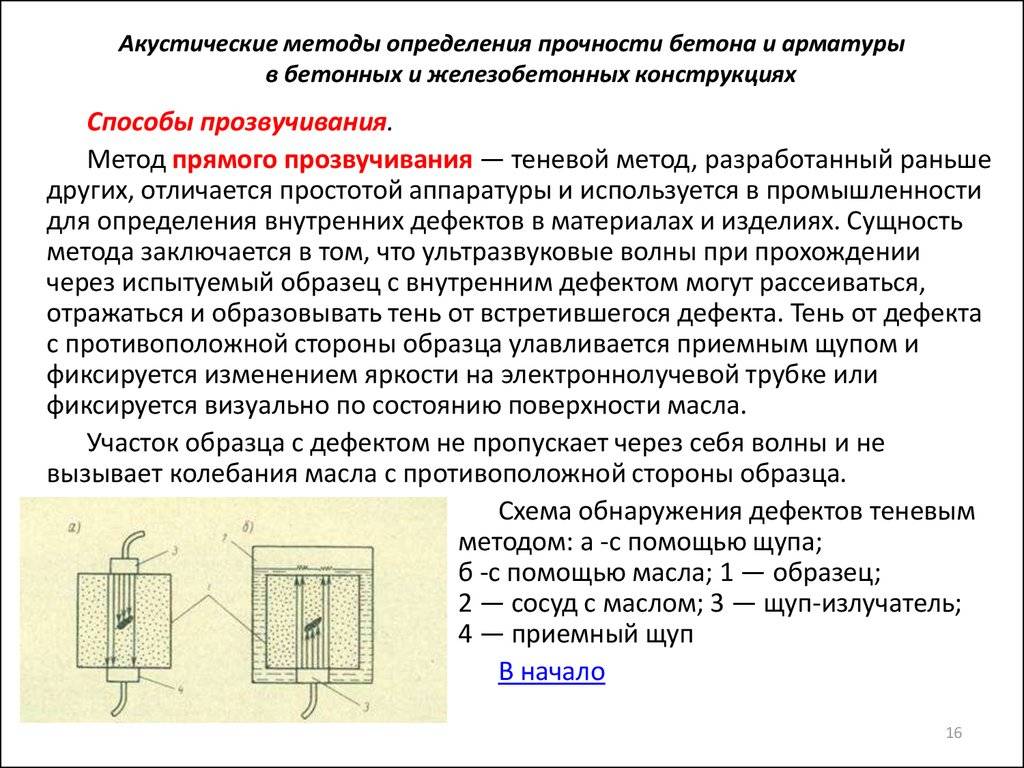

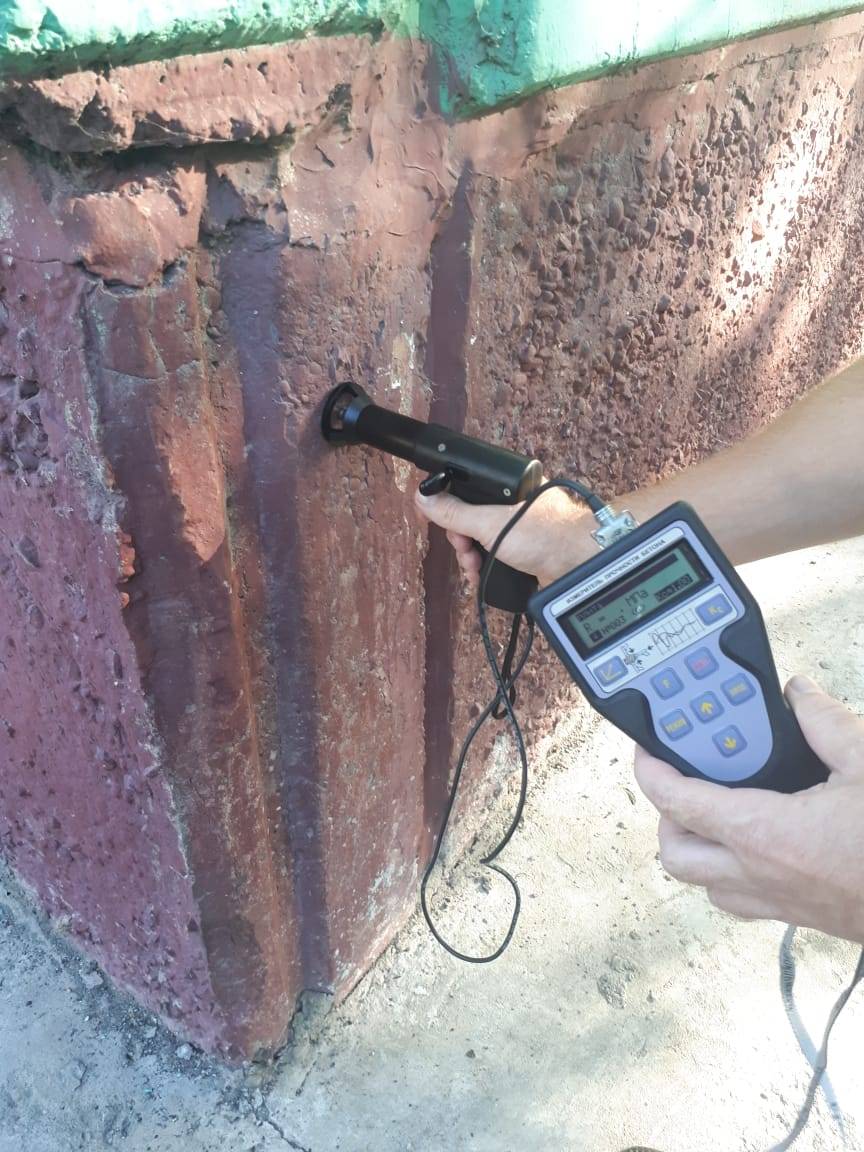

Ультразвуковой контроль прочности бетона. Принятое сокращение — УЗК. Это метод базируется на разной скорости прохождения ультразвуковых волн через бетоны различной прочности. Проверку производят методом сквозного и поверхностного прозвучивания. Работы регламентируют ГОСТом 17624. В этом документе зафиксированы требования к технологии проведения испытаний на объектах строительства. Также указаны формы протоколов испытаний. Преимущество этого способа заключается в точности (при использовании современных приборов) и быстроте получения показателей. Но при применении УЗК необходимо произвести дополнительные вычисления и построить градуировочную зависимость, которая свяжет полученные данные с прочностью материала.

- Ударно-импульсный способ. При проведении испытания прибор считывает энергию удара и ее изменение в момент соударения бойка с поверхностью бeтона. Точность измерений при этом способе невысокая и несравнима с показателями лабораторных тестов. Зато есть преимущества в простоте процесса.

- Метод упругого отскока. Метод основан на связи прочности бетона со значением отскока бойка от поверхности бетона. Измеряют величину единицы отскока и далее, вычисляют прочность по заранее построенной градуировочной зависимости. Для работы применяют компактный прибор — молоток Шмидта, инструмент, который изобретен ещё в 1948 году. Из несущественных минусов отметим необходимость предварительной подготовки площадки, на которой проводят измерения.

Метод пластической деформации. Это тоже способ, которым проверяют прочность бетонной поверхности. Используется ударный инструмент — молоток Кашкарова. Им ударяют по листам бумаги с копиркой, которые выкладывают на исследуемую поверхность. Затем замеряют параметры отпечатка на бумаге, который оставляет эталонный стержень на конце молотка. Показатели соотносят со справочными цифрами, взятыми из нормативных документов. Является довольно экзотическим методом, который редко применяется на практике, ввиду сложности с воспроизводимостью измерений разными испытателями.

Транспортирование бетонированной смеси

Правильно выполненная поставка смеси во многом определяет качество бетона ко времени её укладывания в конструкцию. При нарушении правил транспортировки и подачи смеси в бетонируемые системы бетонная смесь утрачивает свою однородность – расслаивается: более тяжелые составляющие (гравий, песок, щебень) оседают, а сверху на поверхности появляется цементное молоко. Поэтому заданная подвижность нарушается и уменьшается удобоукладываемость. Качество бетона достигается регулярным контролем за транспортированием и подачей смеси в конструкции.

Бригадир и мастер стройучастка обязаны регулярно контролировать качество уплотнения бетонной смеси. При укладке горизонтальными пластами следят за соответствием толщины всех уложенных слоев согласно требованиям проекта. Длительность вибрирования обеспечивает уплотнение бетона, главными свойствами которого считаются: окончание оседания смеси, возникновение цементного молока на её плоскости, прекращение отделения из нее пузырьков воздуха.

Возобновление бетонирования после паузы разрешается только лишь при набирании бетоном прочности на сжатие минимум 1,5 МПа. Длительность данных интервалов, как правило, не больше 2 часов.

Для прочности сцепления нового слоя раствора с уже затвердевшим его поверхность чистят от мусора, устраняют железными щетками цементную пленку, затем промывают струей воды под давлением. Оставшуюся воду из углублений устраняют. Перед самой укладкой нового слоя нужно на поверхность старого бетона положить слой цементного раствора, толщина которого 20 мм того же состава, что и в старом бетоне.

Контроль качества «на глаз»

Признаки хорошего бетона:

- нормальная жирность и вязкость;

- однородность;

- цвет хорошего бетона – грязно-серо-зеленоватый или чисто серый. Чем синее (голубее) замешанная смесь, тем она лучше. Желтизна – это признак некачественности, наличия глинистых примесей, шлакодобавок. Основной признак качества – отсутствие желтизны;

- на поверхности бетона должно быть цементное молоко, а не грязная вода. Чем гуще молочко, тем выше марка смеси;

- не должно быть зерен наполнителя, не покрытых раствором;

- чем больше щебня, тем выше марка, но щебень не должен быть слишком крупным;

- хороший твердый раствор напоминает увлажненную пластичную почву;

- обычный молоток должен отскакивать от бетона, оставляя совсем небольшие вмятины или совсем не оставляя следов, но не скалывать застывший бетон при умеренном усилии.

Испытание бетона ГОСТ 10181.1-81

Проверка показателей бетона в соответствии с требованиями данного нормативного документа производится лабораториями бетонных заводов сразу после приготовления товарного раствора.

Осадка конуса. С помощью этого способа определяют неоднородность и консистенцию материала. Эти показатели влияют на удобоукладываемость бетона. Суть метода заключается в заполнении металлического конуса проверяемым бетоном, измерение линейных показателей после снятия оболочки (конуса) и сравнения изменения габаритов полученной «бетонной паски» с табличными значениями.

Испытание на уплотнение. Данный способ позволяет установить коэффициент уплотнения конкретной партии строительного материала. Для определения данной характеристики используется следующее технологическое оборудование для испытания бетона – аппарат, состоящий из двух мерных емкостей с воронками. В первую воронку заливают проверяемую субстанцию. Воронка имеет клапан, через который раствор стекает во вторую воронку в емкость меньшего объема. Далее проверяемый материал попадает в специальную цилиндрическую форму. Плотность и коэффициент уплотнения раствора находящегося в цилиндрической форме вычисляется математическими способом.

Испытание на пластичность и изменение формы. В этом случае проверяемый материал заливают в испытательный конус определенных размеров, который устанавливают на специальный опорный столик. Столик имеет возможность при встряхивании опускаться вниз на несколько сантиметров

Далее форму осторожно снимают, а столик опускают. Бетон растекается по его поверхности

Проведя линейные измерения среднего диаметра «растекшийся» формы бетона определяют показатели пластичности проверяемого материала.

Проверка наличия воздушных пустот в бетонном растворе. Используется два метода. Первый метод – измерение веса образца бетона до и после встряхивания с перемешиванием в пикнометре. Соответственно для оценки наличия воздуха этим способом применяются весьма точные приборы способные определить незначительное отклонение массы. Второй метод – это метод давления. В этом случае применяют специальные воздухомеры, которые показывают содержание воздушных пустот в теле твердого бетона.

Для частных застройщиков, которые имеют дело с бетоном в первый, зачастую в последний раз в жизни, можно порекомендовать следующий контроль качества (испытания) бетона «эмпирическим» методом:

- Цвет. Качественный бетон должен иметь серо-зеленоватую окраску. При этом чем «зеленее» поставленный бетон, тем лучше его качество. Желтый оттенок бетона, является признаком его недостойного качества.

- На поверхности уложенного бетона должно появиться так называемое «цементное молочко». Чем гуще данный материал, тем выше качеством бетона.

- Не должно быть фракций наполнителя непокрытых растром цемента и песка.

- После полного твердения бетона стальной молоток должен со звоном отскакивать от поверхности, оставляя неглубокую вмятину.

Как определяется?

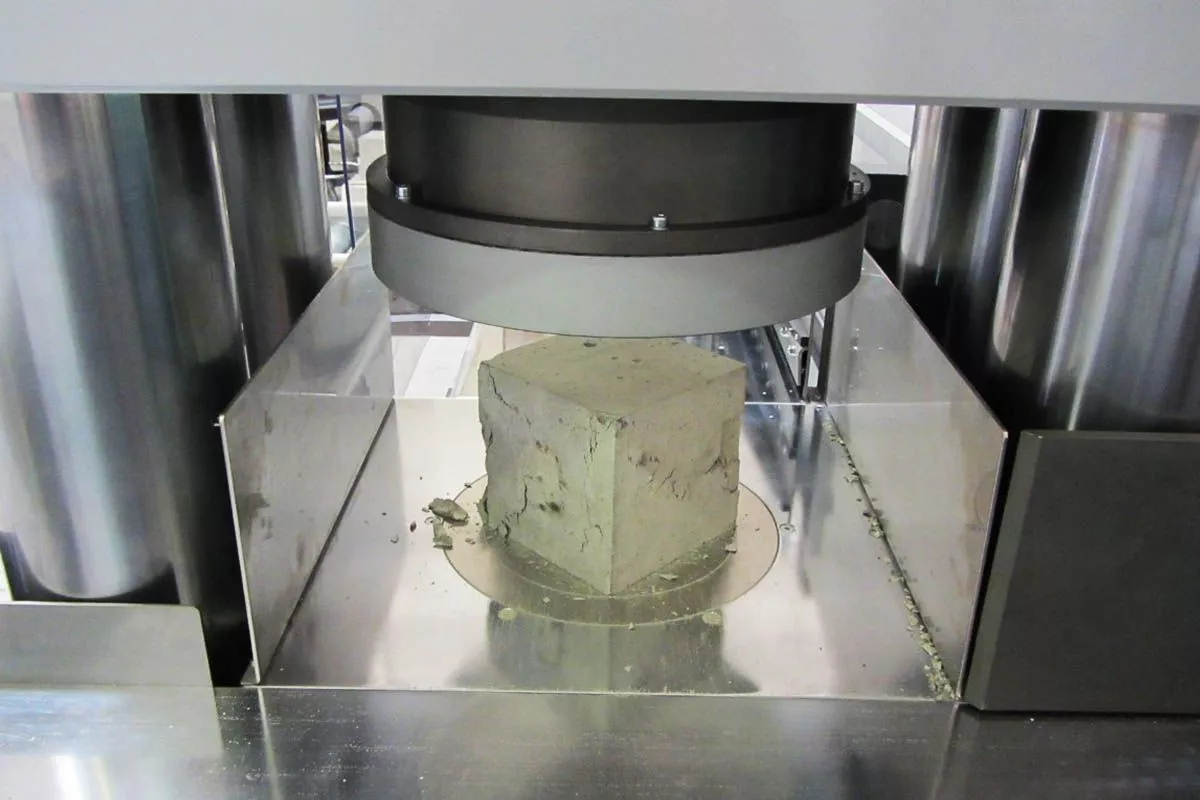

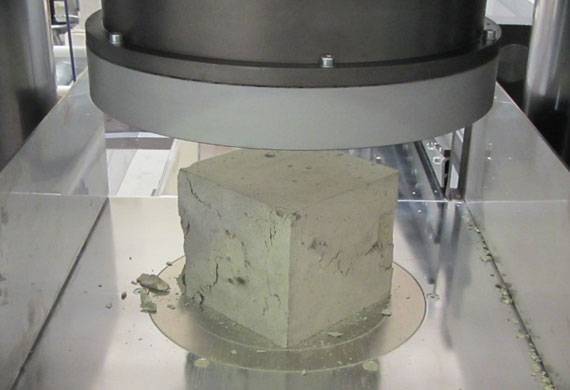

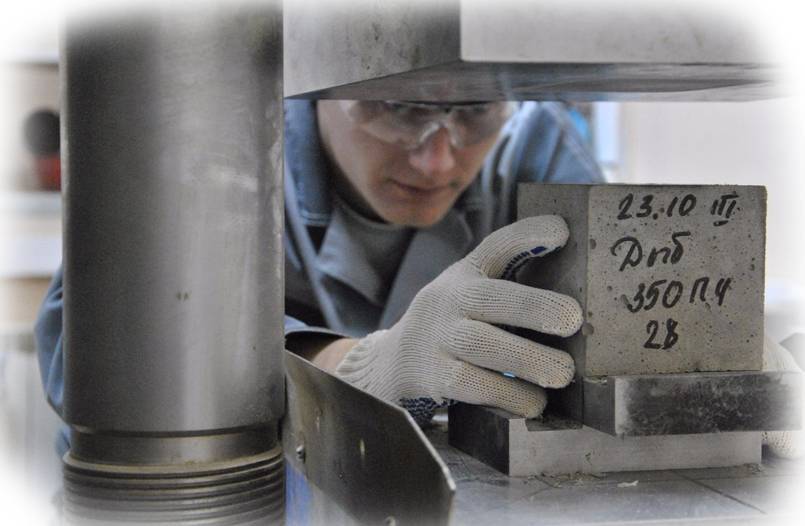

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.

Определить прочность бетона можно в лабораторных условиях. Для проведения понадобится пресс и другие средства для механического воздействия на отобранные образцы. Чаще всего испытания бетона на прочность проводятся комплексно и результат делается на основании нескольких методов. Распалубочная прочность бетона позволяет перемещать не полностью застывшие объекты внутри предприятия. Достижение изделием необходимых характеристик сопровождается контролем. При этом измеряется относительная влажность бетона. Проверка предусматривает использовать измеритель влажности — влагомер.

Ориентировочно определит прочность (Рб) можно по формуле, для которой нужно знать марку цемента (Rц) и цементно-водное соотношение (Ц/В). Используемый коэффициент А при нормальном качестве заполнителя равен 0,6. Формула выглядит таким образом:

Rb = А*Rц*(Ц/В-0,5).

Неразрушающие методы

Механические

ГОСТ 22690–2015 предусматривает такую классификацию способов проверки:

- Методом упругого отскока. Учитывается связь бетонного изделия со значением отскакивания бойка от исследуемой поверхности.

- Пластическая деформация. Для измерения прочности изучают глубину и диаметр углубления, образованного при ударе с использованием специального молотка. Определяется поверхностная твердость стройматериала.

- Ударный импульс. Сила удара соотносится с видоизменениями бетонной поверхности, что помогает для измерения прочности.

или cкачать в PDF (514.4 KB)

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.

Строительство зимой предусматривает замерзание изделия. Критическая прочность бетона показывает минимальное значение показателя, при котором замораживание не приведет к потере прочностных и других характеристик. Если изделие не достигает этого показателя и замерзает, то это разрушит его. Чтобы предотвратить этот процесс и повысить морозоустойчивость можно добавить присадки для бетона.

Физические

Динамическая прочность бетона обозначает способность выдерживать условие длительных нагрузок с прогрессивной динамикой. Основными способами физических проверок являются такие:

- Импульсные. Самым популярным является ультразвуковое испытание, которое основывается на скорости передачи волн по бетонному объекту. Прибор имеет УЗ-датчики, которые помогают определить показатель.

- Радиоизотопные. С помощью радиоактивных изотопов определяется плотность стройматериала, а подготовленные зависимости помогут определить прочность ячеистых бетонных изделий.

Разрушающие методы

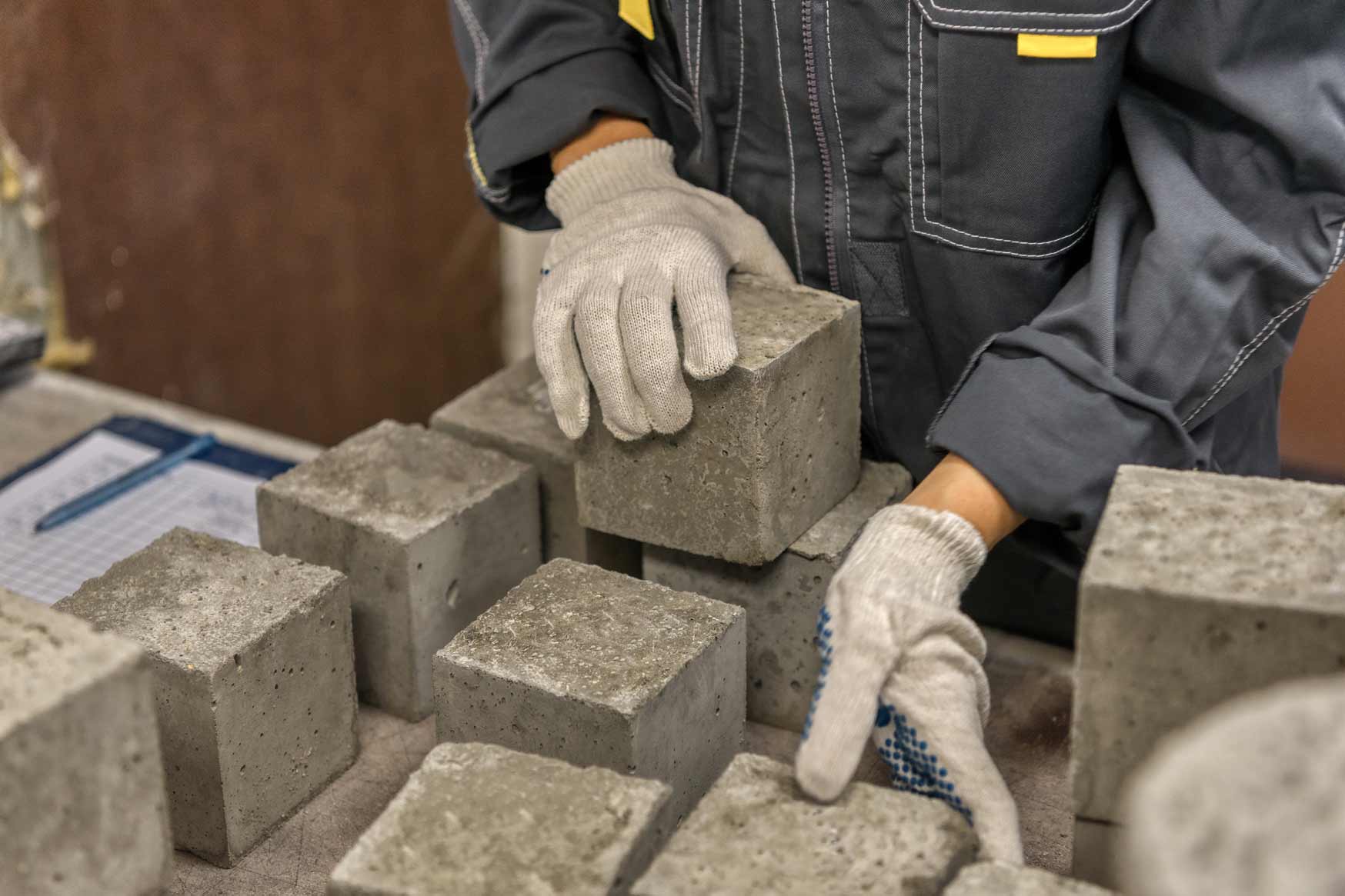

СНИПом предусмотрено обязательное применение подобных методов исследования. Испытания проводятся с применением заготовленных образцов, извлечения части бетонной конструкции или самостоятельно изготовленных изделий. Отпускная прочность бетона регулируется ГОСТом или документацией производителя, при определении которой учитываются условия транспортировки и хранения изделий. Разрушающий метод контроля включает такие мероприятия:

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.

- Испытания на сжатие. Проводится с помощью пресса, между плитами которого устанавливается изготовленный образец. Нижняя часть остается недвижима, а верхняя — сдавливает исследуемый куб до полного разрушения. Результат устанавливается на основании состояния раскола образца, который соответствует нормам, предусмотренных специальной документацией.

- Отрыв со скалыванием. Методы заключаются в усилии оторвать от бетонной конструкции кусок бетона либо отколоть с помощью вибро-машинки.

Способы исследования бетона разрушающего типа считаются самыми точными, но в то же время трудоемкими. Большинство предприятий, которые не имеют собственной лаборатории проверяют прочностные характеристики материала с помощью неразрушающих методов. Если такие результаты не являются удовлетворительными, то отобранные образцы проверяют в частной компании. Европейские нормы имеют более высокие стандарты.

Как определяется прочность бетона

Проверки начинаются ещё до создания формовочной смеси. Проверяют параметры и дозировку составляющих компонентов при замешивании смеси. Также проверке по ряду параметров подвергается сама бетонная смесь, а именно: удобоукладываемость, средняя плотность, расслаиваемость, пористость, температура, сохраняемость свойств во времени, объем вовлеченного воздуха.

Однако, зачастую, непосредственно на строительной площадке проверяются только удобоукладываемость и температура. После укладки бетонной смеси конструкция проверяется в промежуточном возрасте – 7 суток. К этому времени бетон должен набрать не менее 70% от требуемой проектом прочности. Завершается процесс исследованиями прочностных характеристик после полного созревания. А в реальности — продолжается на всём протяжении жизни бетонной конструкции. В документах принято, что бетон созревает, или набирает проектную прочность, на 28-й день твердения.

Формирование заданной прочности бетона зависит от совокупности физических и химических факторов на протяжении каждого этапа. Для понимания всего процесса разделим эти этапы на:

- Подготовку компонентов для приготовления каждой партии бетонной смеси.

- Замешивание бетонной смеси в растворном узле.

- Заливку готовой смеси в формы или опалубку на объекте.

- Набор прочности.

- Эксплуатацию сооружения.

Виды прочности бетона

Чтобы определить безошибочно прочность бетона необходимо знать какой она бывает:

- проектная. Предполагает полную нагрузку на конкретную марку бетона. Значение получить можно того, как проведено определение прочности по контрольным образцам. Испытанию подлежат образцы при естественной выдержке в течение 28 суток;

- нормированная. Значения определяются по нормативным документам и ГОСТам;

- требуемая. Принимаются минимальные показатели, допускаемые указанными в проектной документации нагрузками. Получить такие значения можно только в специализированных строительных лабораториях;

- фактическая. Получается величина в ходе проведения испытаний. Число должно составлять не менее 70% от проектной. Прочность такого вида является отпускной;

- разопалубочная. Обозначает, когда можно разопалубливать конструкции или испытательные образцы без из деформаций.

Обычно в первые 7-15 суток при условии оптимальной влажности и температуре 15-25 бетон достигает прочности до 70%. Если такие условия не выдерживаются, то соответственно затягиваются и сроки.

Обычно говоря о прочности, под этим понятием подразумевают кубиковую на сжатие. Но профессиональные бетонщики в обязательном порядке уточняют следующие характеристики:

- на сжатие. Основой маркировки здесь выступает кубиковая прочность, получаемая при испытании образцов на прессе. Определение прочности бетона на сжатие с образцами кубической формы и 28-суточного возраста считается эталонным. Но довольно часто проводят также испытания бетона на 7 сутки после заливки;

- на изгиб. Как правило рассчитывается при проектных работах;

- на осевое растяжение. В лабораторных условиях достаточно трудно создать для образца требуемы нагрузки, поэтому проектировщики применяют конкретные величины, введенные в проектных институтах;

- передаточная. Обозначает прочность в момент обжатия, когда бетону передается напряжение арматуры. Величина указана в технических и проектных документах.

От того, насколько точно вычислена прочность, зависит надежность изготавливаемых из материала конструкций. Поэтому в расчетах важен каждый исчисляемый показатель.

Неразрушающие методы

Различают следующие виды:

- Отрывание дисковых элементов предполагает снятие напряжения, производимое при местном разрушении.

- Скол ребер, который может позволить определить характеристику линейной конструкции в виде колонн, свай и балок. Метод не может быть выполнен, если защитный слой не превышает двух сантиметров.

- Отрывание со сколом является единственным способом неразрушающего контроля, по которому официально все регламентировано, в том числе и градуировочная зависимость. При прохождении теста иногда можно увидеть высокую точность.

- Упругость отскока может предоставлять возможность измерения величины, на которую произойдет сдвижение ударника после воздействия на конструктивную поверхность. Испытания проводят пружинными молотками.

- Ударный импульс позволяет сделать регистрацию энергии совершившегося удара, образуемого при соприкосновении бойка с поверхностью. Подобные устройства могут отличаться компактностью в размерах.

- Пластическая деформация основана на измерении размера оставленного отпечатка от удара стальным шариком.

Какие существуют методы испытаний

В обследовании уже построенных зданий и в производстве стройматериалов применяются разные методы определения прочности бетона. Все они разделяются на функциональные группы: разрушающие и неразрушающие. Последние выполняются прямым и косвенным способами.

С помощью данных методик осуществляется контроль и получается оценка прочностных показателей бетона в уже возведенных и эксплуатируемых зданиях, на стройплощадках и в лабораторных условиях.

Разрушающие методы

Испытания разрушающим методом подразумевают вырубку или выпиливание образцов из готовой бетонной конструкции, которые впоследствии разрушаются на специальном прессе. Цифровые величины сжимающих усилий фиксируются после каждого испытательного мероприятия.

Такой способ позволяет получить достоверную информацию о характеристиках материала, но из-за высокой трудоемкости, дороговизны и образования на сооружениях локальных разрушений используется только в крайних случаях.

В условиях производства проверки выполняют на специально заготовленных сериях образцов, отобранных из рабочей смеси с полным соблюдением технических регламентов и стандартов. Образцы цилиндрической или кубовидной форм выдерживаются в максимально приближенной к заводским условиям среде, после чего проходят тестирование на прессе.

Неразрушающие прямые

Контрольные проверочные тесты прямым неразрушающим методом контроля осуществляются без нанесения повреждений обследуемым объектам. Для механического воздействия на исследуемую плоскость применяются специальные приборы для определения прочности бетона, с помощью которых взаимодействие производится:

- способом отрыва. Составом на основе эпоксидов к монолитной поверхности приклеивается диск из высокопрочной стали. Далее с применением специальных механизмов диск вместе с бетонным фрагментом отрывается. Посредством математических расчетов условная величина усилия переводится в определяемый показатель;

- методом отрыва со скалыванием. В данном случае прибор не к диску крепится, а непосредственно в полость бетонного объекта. В просверленные отверстия помещаются анкеры лепесткового типа, после чего элемент материала нужного размера извлекается. При этом устанавливается разрушающее усилие;

- способом скалывания ребра. Применяется к таким конструкциям с наличием в них колонн, перекрытий и балок. К выступающему участку крепится прибор, нагрузка плавно увеличивается. Глубину и усилие скола устанавливают в момент разрушения, затем искомая прочность рассчитывается по формуле.

Механические методы определения прочности бетона не применяются, когда менее 20 мм составляет толщина защитного слоя. Особо относится это к технике скалывания.

Неразрушающие косвенные

При таких испытаниях прочность устанавливается без введения в тело конструкции тестирующих устройств. В данном случае применяют следующие способы:

- исследование ультразвуком. Прибор устанавливается на ровную неповрежденную поверхность, по предварительно составленной программе прозванивают один за другим каждый участок. Ультразвуковым способом прочностные показатели получаются путем сравнивания скорости прохождения волн в эталонном образце и готовой конструкции;

- метод ударного импульса. Здесь молотком Шмидта ударяют по поверхности бетона и фиксируют образуемую при ударе энергию. Точность искомых значений с помощью техники ударного импульса относительно невысокая;

- метод упругого отскока. Проводится стекломером, который измеряет путь бойка при ударе о бетон;

- способ пластического отскока. Состоит в сравнении образующего вследствие удара металлическим шаром размеров следа с эталонным отпечатком. На практике применяется наиболее часто, проводится молотком Кашкарова, в корпус которого помещается стальной стержень.

Основные характеристики контроля прочности ударным методом, отрывом и другими неразрушающими способами приведены в таблице.