Основные нормы техники безопасности

Устройство промышленных бетонных полов реализуется специализированными бригадами, имеющими лицензию на производство таких работ. Рабочие должны пройти медосмотр, обучение нормам ТБ, мерам пожарной безопасности. Проведение инструктажа фиксируется в журнале под роспись.

При работе с электроинструментом и механизмами создаются все меры по безопасной работе. У оборудования, имеющего пожарную опасность, выставляются соответствующие таблички.

В месте ведения работ выставляют бытовые вагончики, устраивают участки складирования материалов, места приготовления растворов и мастик. Для безопасного замеса требуется обеспечить максимальную механизацию всех процессов.

Технология устройства промышленных полов

При монтаже промышленных половых покрытий из бетона нужно учитывать все параметры деталей помещения: предыдущих полов, стен, потолков и устанавливаемого оборудования.

Это напольное покрытие стало известно миру задолго до других наливных полов. Еще в те времена они обладали такими свойствами как: стойкость к любому химическому и механическому воздействию, достойной прочностью и легкостью очистки. Что и принесло им такую популярность.

Однако в наше время бетонные полы укладывают лишь в тех промышленных помещениях, где прочность не особо важна. В случае возрастания требований к прочности они могут выступать лишь основанием для полового покрытия. В то же время их часто критикуют за недостаточный уровень стойкости к химическим и механическим повреждениям. Но на самом деле проблема не так существенна. Она имеет 2 пути решения:

- Приобретение бетона высокого качества;

- Закрепление верхнего слоя бетона топингом.

При этом важно подчеркнуть, что бетонный промышленный пол, покрытый топингом, прослужит предприятию в несколько раз больше чем обычный (ударостойкость увеличивается в 2 раза, а стойкость к износу в 8 раз)

Полимерные полы промышленного направления

Это весьма большой класс напольных покрытий. Классифицируются они по составу:

- Эпоксидные полы – обладают высокой жесткостью, отсутствие реакции на большинство хим. элементов. Однако крайне чувствительны к резким скачкам температурных показателей;

- Эпоксидно-уретановые – устойчивые к хим. веществам и весьма эластичны;

- Полиуретановое покрытие пола – обладают стойкостью к механическому, химическому и температурному влиянию;

- Метилметакрилатное покрытие – химическая и механическая стойкость минимальна, однако низкие температуры выдерживает достойно.

Если правильно подойти к выбору промышленных полов, предприятие еще долго не будет задумываться о проблемах с половым покрытием.

Главное, принимая решение о приобретении напольного покрытия удостовериться, что оно соответствует всем требованиям организации, и помещения в котором будет проводиться обустройство.

Финишная обработка поверхности

После завершения процесса укладки и уплотнения бетона делается технологический перерыв, для того чтобы бетон мог приобрести прочность. В зависимости от температуры воздуха и его влажности он может быть не меньше 3 часов, но не более 7 (глубина оставленного на нем следа должна составлять 2-3 мм). В этот период осуществляется грубая затирка пола с помощью затирочных машин или дисков. Чуть позже, когда глубина оставленного следа будет равна 1 мм, выполняют финишную затирку.

Иногда, чтобы получить более прочное и долговечное основание, используют топпинг, специальную смесь на основе цемента и других веществ, которая втирается в бетон. Применение специальных полимерных пропиток позволяет решить проблему пыления.

Затирка пола осуществляется с помощью затирочных машин или дисков

Проектирование пола

На этапе проектирования заказчик, проектировщик и исполнитель совместно определяют:

- конструктивные требования к полу, необходимые технологии, материалы, комплектующие. Производится расчет толщины основания для будущего пола и бетонного покрытия;

- характеристики бетонной смеси. Это минимальная марка бетона (для промышленных полов М300-350), тип наполнителя и размер его фракции, водоцементное соотношение (коэффициент В/Ц не должен превышать 0,45), вид добавок-пластификаторов (используются материалы на основе Na-нафталинсульфонатов, Na-лигносульфонатов, Са-лигносульфонатов), тип материалов для армирования;

- схему устройства деформационных, изолирующих швов;

- тип и характеристики материалов для заполнения швов;

- тип и характеристики материалов, используемых для создания упрочненного верхнего слоя;

- тип и характеристики материалов для придания поверхности бетонного пола влаго- и химстойкости;

- оптимальные затраты и сроки исполнения.

Результатом ошибочных (неправильных) расчетов бетонной смеси, а также недооценки требуемого качества бетона может стать разрушение структуры бетона, появление трещин, сколов и прочих дефектов.

Как делается стяжка пола (керамзит как основной наполнитель)

Керамзит – строительный материал, который повсеместно используется практически на всех стройплощадках нашей страны. Стяжка пола с использованием керамзита позволяет улучшить теплоизоляцию помещения. В частном доме стяжка пола керамзит сэкономит Вам деньги. Также необходимо придерживаться технологии по заливке стяжки, чтобы она не растрескалась.

Кермзит производят из глины, которую в печи обжигают при очень высокой температуре. Стяжка пола, выполненная из этого материала, не уступает прочности стяжки, выполненной только из цементно-песчаного раствора.

Керамзит устойчивый к низкой температуре, поэтому этот строительный материал можно использовать в сооружении гаражей, подвалов, а также подсобных помещений, которые зимой не отапливаются.

Перед тем как устилать в помещении, где планируется заливать пол керамзит, необходимо засыпать слой песка толщиной 10 — 15 см. Этот строительный материал позволяет создавать облегченные бетоны, которые существенно уменьшают нагрузки на бетонные, междуэтажные перекрытия. Более подробную инструкцию стяжки пола смотрите на видео.

https://www.youtube.com/watch?v=87XONJlv1YU#t=26

Резка и заполнение швов

После завершения обработки бетонного пола топпинговой смесью и силером необходимо позаботиться о защите покрытия от возможных деформационных процессов. Бетонные покрытия при низких температурах окружающей среды сжимаются, а при высоких, разумеется, расширяются. Следовательно, монолитное полотно должно иметь возможность менять свои параметры в зависимости от воздействия внешних факторов. Для этого предусматриваются деформационные швы, которые принимают на себя ползучие отклонения и таким образом предотвращают растрескивание бетонной стяжки.

Различают следующие виды швов:

- изоляционные. Их выполняют для того, чтобы обеспечить полам независимость от прилегающих стен. Изоляционные швы препятствуют передаче деформационных процессов от стен к напольному покрытию. Создаются они посредством укладки демпферной ленты вдоль стен по периметру помещения до начала заливки бетонной смеси. Ширина швов должна составлять примерно 10 мм;

- усадочные швы выполняют с целью устранения напряжения внутри стяжки, возникающего из-за того, что верхний слой твердеет быстрее, чем нижний. Выполняют эти швы с помощью направляющих реек, пока бетон не просох;

- конструкционные швы устраивают параллельно остальным швам на расстоянии 1,5 м от них.

Нарезку деформационных швов осуществляют по следующим правилам:

- нарезка выполняется не позже чем через 6-8 часов после вторичной затирки упрочненного слоя;

- швы нарезают на глубину до 1/3 от толщины стяжки;

- направление резки должно соответствовать направлениям технологических стыков и стыков карт пола. При планировании направлений резки необходимо избегать появления Т-образных перекрестков и образования острых углов на стыках швов;

- для определения интервала нарезки толщину стяжки умножают на коэффициент 24-36. Например, при толщине стяжки 16 см швы придется нарезать на расстоянии 16 х (24-36) = 384 – 576 см.

Швы после нарезки необходимо загерметизировать мастикой или с помощью специальных герметизирующих элементов: гидрошпонок, деформационных профилей, уплотняющих шнуров. Для герметизации швов внутри помещения и на улице специалисты рекомендуют использовать деформационные профили Deflex. Эти профили не требуют точных размеров швов, поскольку приспосабливаются к изменению ширины швов, отклонениям в сторону, наличию сколов на кромках.

Правильно установленные профили Deflex увеличивают теплоизоляцию пола и надежно защищают его от протечек горюче-смазочных материалов и воды. Они способны выдерживать повышенные нагрузки на швы, а также сезонное изменение их ширины. Неплохо зарекомендовала себя и продукция таких фирм, как Dewmark и Lankmeta. Импортным образцам практически не уступают и отечественные аналоги Мигуя, Аквабарьер.

Если при монтаже пола соблюдаются все технологии, правильно формируется бетонная стяжка, выдерживаются определенные углы наклона, то такой пол сможет выдержать все нагрузки, присутствующие в производственном помещении. Длительный срок эксплуатации и неизменно привлекательный внешний вид – это основные достоинства промышленных бетонных полов.

Виды и особенности устройств полов промышленных зданий

Устройство стяжки полов промышленного назначения – трудоемкий и сложный процесс. Условно их можно поделить на два вида: бетонные и наливные.

Промышленные бетонные полы выполнены из высокопрочной плитки, изготовлены с использованием различных видов армирования. Работы по заливке этого вида начинаются с нивелирования. После производится разбивка заливаемой площади на небольшие участки – соты. Следующий шаг – монтаж маяков. В качестве них используют металлический профиль, уголок, швеллер и др. Они должны быть ровными и иметь высокий деформационный порог, так как ровность напольного покрытия зависит от качества детали.

Для выполнения армирующих работ используется комплексное армирование. Далее производятся работы со швами. Они подразумевают наклеивание полиэтиленовой ленты. Это позволяет предотвратить трещины.

После этого выполняется заливка пола. Его сложность заключается в том, что несоблюдение временных рамок от момента замеса бетона до его заливки чревато последствиями. Как результат, появляются дефекты и трещины. Для того чтобы полученный бетонный пол стал более прочным, его утрамбовывают. Для этого используются вибраторы глубинного типа или виброрейки.

Промышленные наливные полы представляют собой цельное покрытие, изготовленное с применением полиуретановых и эпоксидных составов с добавками некоторых специализированных видов примесей. Обладают регулируемым уровнем эластичности и твердости.

Наливные эпоксидные полы имеют высокий уровень противодействия стиранию, но при этом могут легко повреждаться при незначительных ударах. Напольные покрытия с использованием кварцевого наполнителя высокопрочные, практически не изнашиваются и совершенно невосприимчивы к воздействию воды. Акриловые полы стойкие к воздействию химических и механических факторов, они используются на площадях с активным воздействием ультрафиолета.

По составу наливные полы разделяют на тонкослойные и высоконаполненные. Последние включают в свой состав добавки примесей, которые значительно усиливают конструкцию.

Монтаж наливных промышленных полов начинается с подготовки чернового основания. Оно должно быть чистым и ровным. Нанесение материала выполняется строго по указанной на упаковке температуре. В том случае, если она ниже – уменьшается текучесть материала, а соответственно увеличивается расход. При ее более высоких показаниях высыхание пола произойдет быстрее, что скажется на конечном качестве покрытия. При высоком уровне влажности на заливаемой поверхности образуется конденсат, а при низком нанесенный материал отслоится или вздуется.

Характеристики и разновидности

Производители создали особую технологию приготовления быстро застывающих смесей под подобные бетонные полы. Благодаря данной технологии пол бетонный характеризуется следующими качествами:

- прочность;

- устойчивость к влаге;

- несложность ухода;

- защитные свойства против грибка;

- противоскользящие качества;

- безопасность в экологическом плане.

Данные характеристики придают промышленным бетонным полам выгодность в использовании. Ведь положенный внутри здания промышленный пол исправно, качественно прослужит не один десяток лет.

В строительстве выделяют два типа бетонного настила промышленной направленности:

- наливные;

- обычные.

Под наливными промышленными полами понимается современное бетонное покрытие, применяемое для лицевой формы полов. Такому бетонному полу свойственно самостоятельно выравниваться. Затвердевшая бетонная поверхность обретает зеркальный глянец. Благодаря новейшей технологии напольной бетонной поверхности можно придать любой оттенок, а также сделать настил монолитным, без единого шва, независимо от размеров площадки.

Помещения с наливным полом используют для обустройства общественных мест: ресторанов, торговых центров, вокзалов, спортзалов, холлов в кинотеатрах, концертных залах и других зданиях.

Топпинг

Для нанесение топпинга не требуется применения спецоборудования или особых инструментов.

Для нанесение топпинга не требуется применения спецоборудования или особых инструментов.

Является самым популярным из всех видов наливного настила. Часто выступает в роли упрочняющего материала, укладывается посредством спецоборудования. Пол из такого упрочнителя очень крепкий, надежный, имеет презентабельный вид.

Материал для настила изготавливается из высокопрочного цементного камня, твердых наполнителей, модифицирующих примесей. В качестве декорирующего вещества в состав добавляют разноцветные топпинги из натуральных либо штучных красителей. Но главным ингредиентом, который, собственно, и характеризует данную технологию, является сухой упрочняющий материал. Он вводится внутрь верхнего бетонного шара непосредственно во время заливки промышленных полов.

Вакуумированное покрытие

Сей метод объединяет топпинг и ликвидацию воздушных пор из уложенного пола. Здесь уплотнению подлежит лишь поверхностный шар бетонного настила. К сожалению, подобные поверхности являются довольно хрупкими, со слабой выдержкой удара.

Магнезиальные настилы

Суть такой технологии заключается в добавлении к основному составу магнезиального вяжущего вещества. Среди положительных черт данного способа выделяют:

Основой такого пола служит раствор, с хлористым магнием и магнезитом.

Основой такого пола служит раствор, с хлористым магнием и магнезитом.

- износоустойчивость;

- отсутствие пыли;

- стойкость к растрескиванию;

- долгий срок службы;

- устойчивость к усадке;

- выносливость в плане механических воздействий;

- быстрота застывания, занимающая по времени всего лишь несколько часов;

- повышенная эластичность.

Толщина магнезиального настила равняется всего 1 см, тогда как слой, залитый обычным способом, составляет минимум 8 см толщиной.

Многослойные поверхности

Если заливка полов требуется для помещений со сложными условиями, здесь профессионалы советуют применять сложный настил в несколько слоев. Подобные полы также следует армировать, покрыть гидроизоляционным и теплоизоляционным средствами. Толщина многослойного покрытия равняется 25 см и выше.

Основные требования к промышленным полам

Кроме того, покрытие должно обеспечивать безопасность передвижения людей и техники, отличаться высокой механической прочностью.

- Толщина бетонного покрытия и верхнего полимерного слоя подбирается в соответствии с проектными нагрузками. Также СНиП предписывает упрочнение верхнего слоя. Монолитные полы должны быть беспыльными.

- Проверяется и ровность: перепады по полу не должны превышать 4 мм для бетонного основания. На практике мы выдерживаем готовые покрытия с большей ровностью.

- Контролируется и устойчивость к высоким механическим нагрузкам и трению: промышленный наливной пол не должен становиться скользким ни при увлажнении, ни при химическом загрязнении поверхности.

- Также при работе мы руководствуемся ГОСТ 31358-2007 «Смеси сухие строительные напольные на цементном вяжущем. ТУ», стандартами, определяющими порядок армирования бетона и использование специфических добавок-модификаторов.

Устройство бетонных промышленных полов для помещений высокой нагрузки

Промышленные помещения, которые предназначены для производства, например, мебели, изделий из пластика и резины, производства бумаги, целлюлозы т. д., в том числе парковки, стоянки, ангары.

Полы таких помещений должны быть рассчитаны на восприятие интенсивных, значительных нагрузок, вследствие чего применяются более прочные материалы и усложнены дополнительными процессами сами технологии производства таких полов.

Кроме того стоит заметить, что такие помещения в большей степени устраиваются на первых этажах на грунте, если есть такая возможность, так как производство соответствующего таким нагрузкам перекрытия – дело чересчур трудоемкое и дорогое. Вот и рассмотрим устройство бетонных промышленных полов на грунте, которые будут рассчитаны на высокую интенсивность нагрузок.

Черновая армированная стяжка

в таком случае представляется в виде слоя армированного бетона с прочностью не ниже 35 МПа, при этом само устройство армирования стяжки может выглядеть как сетка из штучных прутьев с ячейкой 10х10, 20х20 или же просто добавленным металлической фибры в состав самого раствора.

Слой гидроизоляции

выполняется из двух и более слоев гидроизоляционного материала, который представлен в рулонном виде или три слоя при использовании жидкого материала. Лучше всего использовать рулонные битумные или полимер-битумные гидроизоляции.

Черновая стяжка

как и ранее, выполняется из материала прочностью 35 МПа, тоже с устройством армирования. Однако слой такой стяжки должен быть не менее 150 мм и исходя из этого, обоснованным является применение смеси с крупно фракционным наполнителем, утрамбованной бетонным вибратором.

Чистовая стяжка

высшей марки прочности из цемента и наполнителя песка укладывается после схватывания предыдущего слоя, это завершающий этап по бетонированию, суть которого – выгладить поверхность пола под напольное покрытие. Слой равен трем-пяти сантиметрам.

Напольное покрытие

наносится на высохшую стяжку и имеет наивысшие показатели прочности в отличии от покрытий, предназначенных в помещениях с умеренными нагрузками на пол. Как правило, это эпоксидные составы, возможно с песчаным наполнителем.

Нанесение жидкого топпинга

Процедура нанесения жидкого упрочнителя предельно проста, никаких трудностей в процессе быть не должно. Стоит помнить, что данная технология применима лишь к готовому основанию, ни о каком обустройстве с нуля речи быть не может.

Нанесение жидкого топпинга

В первую очередь поверхность очищается от грязи, затем все трещины и углубления заполняются ремонтным раствором. Далее наносится сам топпинг, что можно сделать:

- с помощью валика;

- с помощью распылителя;

- посредством разлития смеси и равномерного ее распределения по периметру.

Где-то через час смесь может застыть, поэтому ее дополнительно увлажняют, чтобы она целиком проникла в поры. После полимеризации топпинга остатки смываются и удаляются с покрытия. Затем удаляется влага с помощью сжатого воздуха либо сухих тряпок.

Использовать такой пол можно лишь через 24 часа после заливки, а полноценная эксплуатация допустима через 7 дней. При заливке не стоит забывать о защитных средствах – перчатках и очках.

Нанесение упрочняющей смеси

К упрочнению бетонного пола приступают, когда глубина отпечатков от обуви на нем будет не больше 3-4 мм. Сухие упрочняющие смеси (топпинг) наносят на поверхность свежезалитого бетона с целью повышения его износоустойчивости, ударопрочности, стойкости к динамическим и статическим нагрузкам.

Сухая смесь наносится на свежий бетон с помощью дозаторной тележки из расчета 4-8 кг/кв. метр. Толщина слоя наносимой смеси должна составлять при этом 2-3 мм. Наибольшей популярность пользуется состав для топпинга марки Turbofloor. Его стоимость зависит от типа смеси. В зависимости от наполнителя эти смеси могут быть кварцевыми, корундовыми или металлизированными. Для производственных помещений, по полам которых передвигается различная рабочая техника, рекомендуется использовать металлизированный топпинг.

Преимущества бетонных полов с топпингом:

- длительная эксплуатация (не менее 25 лет без серьезного ремонта);

- ударопрочность, беспыльность, стойкость к агрессивным химическим средам;

- простота устройства. Технологический процесс не занимает слишком много времени;

- простота эксплуатации и легкость ухода;

- оптимальное соотношение качества и цены материалов;

- верхний слой составляет с бетонным основанием единое целое, что полностью исключает его отслоение;

- пол с топпингом может быть выполнен в различных цветовых решениях (серый, синий, зеленый, бордовый и пр.).

Типы жидких полов

Промышленные полы бывают двух видов: бетонные и наливные. Бетонные составы применяются как черновое покрытие, а также для полов помещений, где декоративность не имеет значения. В таких случаях предусматривается дополнительная обработка верхнего слоя уплотнителями (топпинг). Это позволяет исключить запыленность поверхности и усадку. В состав топпинга входят:

- Модификаторы;

- Твердые шлаки;

- Мелкозернистый кварц.

Пирог бетонного пола с топпингом

Пирог бетонного пола с топпингом

Уплотнительные вещества распыляются на еще не затвердевший бетон, они должны впитаться в раствор. После застывания поверхность обрабатывается затирочной машиной. Топпинг защищает пол от пыли и грязи и при этом улучшает прочностные характеристики черновых полов.

Технология производства промышленных полов наливного типа предполагает добавление в их состав полимеров. В зависимости от свойств полимерных веществ различают следующие виды полов для промышленных помещений:

- Акриловые;

- Эпоксидные;

- Метилметакрилатные;

- Полиуретановые.

Толщина нанесенного слоя может составлять от 3 до 10 мм. Такие наливные полы годятся и в качестве черновых, и в качестве чистовых.

Тонкослойный магнезиальный пол

Тонкослойный магнезиальный пол

Концентрация полимеров может быть разной. По объему присадок в общем объеме смеси и заливаемой толщине различают три вида жидких промышленных полов:

- Малонаполненные (тонкослойные). Такое покрытие служит для бетонных полов (реже – полимерцементных и цементных) защитой от пыли, грязи и нагрузок среднего уровня. Как правило, толщина составляет не более 1 мм, что позволяет сэкономить средства. С помощью такого тонкого слоя, однако зачастую невозможно скрыть дефекты, имеющиеся на поверхности. Кроме того, типовая нагрузка на такой пол не должна превышать 500 кг (соответствует грузовым несамоходным телегам).

- Самовыравнивающиеся промышленные наливные полы. Толщина слоя – 1-4 мм. Поверхность получается матовой или глянцевой. Хорошо маскируют дефекты основания. Подходят для помещений, где активно работают автопогрузчики и иногда движутся грузовые автомобили массой до нескольких тонн.

- Высоконаполненные. Дорогостоящее и самое стойкое покрытие для промышленных помещений, толщина слоя которого составляет от 4 до 8 мм. В их составе содержится большая доля дорогих полимерных веществ, благодаря которым основание в состоянии выдерживать значительные нагрузки.

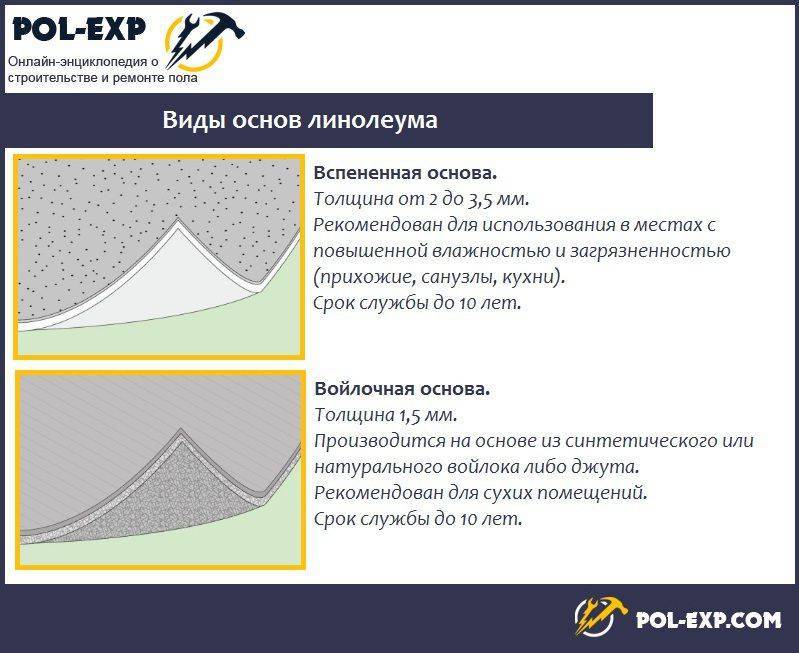

Зависимость стоимости квадратного метра промышленного пола от качества и его толщины

Зависимость стоимости квадратного метра промышленного пола от качества и его толщины

Подготовка основания

Бетонные полы на большинстве промышленных предприятий выполняются по грунту.

Подготовка грунтового основания состоит из нескольких этапов:

- Сначала необходимо выровнять поверхность грунта. В зависимости от толщины пола и проектной отметки грунт может срезаться или досыпаться. Кроме того, грунт необходимо утрамбовать с помощью виброкатка или виброплиты. Обычно при устройстве промышленного пола толщина основания должна быть не меньше 10 см, а в случае укладки по утрамбованному песку – 15-25 см;

- Выполняется разметка уровня пола на стенах помещения. После этого укладывается гидроизоляция из 2-х слоев рубероида и выполняется армирование. Армирование может выполняться в виде сетки из арматуры или с помощью стальной фибры. Эти два метода армирования можно комбинировать. Стальную фибру добавляют в бетон для уменьшения трещинообразования. При выполнении армирования с применением арматурных сеток необходимо постоянно контролировать их расположение относительной заданной отметки пола, так как от этого зависит долговечность пола и его стойкость к образованию трещин. Укладку и сварку арматурной сетки выполняют строго по проекту, в котором в зависимости от нагрузок на пол указываются размеры ячеек сетки и толщина арматуры. Устройство пола с недостаточным армированием или вообще без него приводит к растрескиванию покрытия и к частым ремонтам.

- Бетонное покрытие заливается по маякам. В качестве маяков могут использоваться металлические профили, установленные на гипсовые лепешки.

- По периметру помещения укладывается демпферная лента. Она нужна для того, чтобы предотвратить растрескивание пола в результате расширения бетонной смеси при отверждении.

Если подготовку основания выполнить некорректно, то могут возникнуть такие проблемы, как чрезмерная усадка бетона, неровность поверхности основания, плохое сцепление между арматурой и бетоном и пр.

Подготовка основания

При укладке на старое бетонное основание проводят тщательную подготовку: трещины расширяют и заполняют ремонтным составом из цементно-песчаной смеси или полимера. В местах, где основание не подлежит ремонту, его полностью снимают и укладывают новый бетон. Перепады высот нивелируют, пыль тщательно убирают.

Подготовка грунтового основания начинается с нивелировки, которая позволяет оценить объем предстоящих земляных работ и определить уровень пола. Затем грунт утрамбовывают с помощью специальных машин, что позволяет в дальнейшем избежать просадок и растрескивания пола. Далее укладывается «подушка» из речного песка и тоже утрамбовывается с помощью катков или вибротрамбующих машин. Для того, чтобы плотность подушки была достаточной, песка укладывают на 25% больше, затем смачивают и только после этого утрамбовывают до нужной толщины. Поверх песка засыпается слой гравия или керамзита.