Подготовка основания

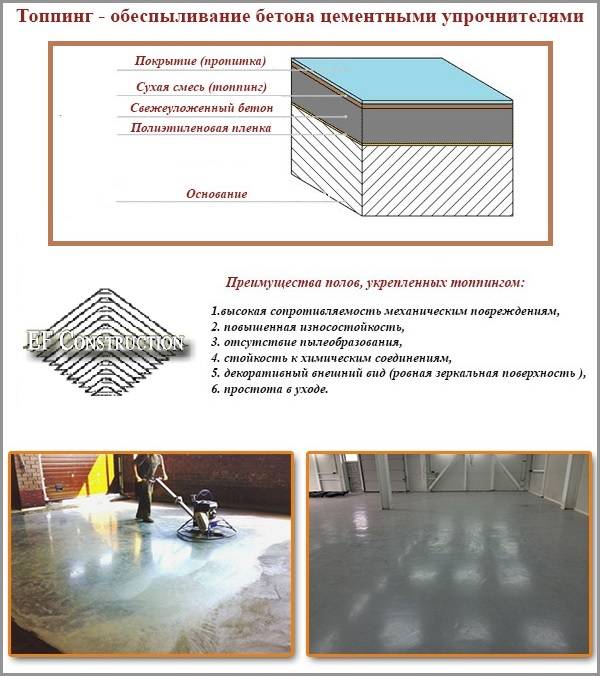

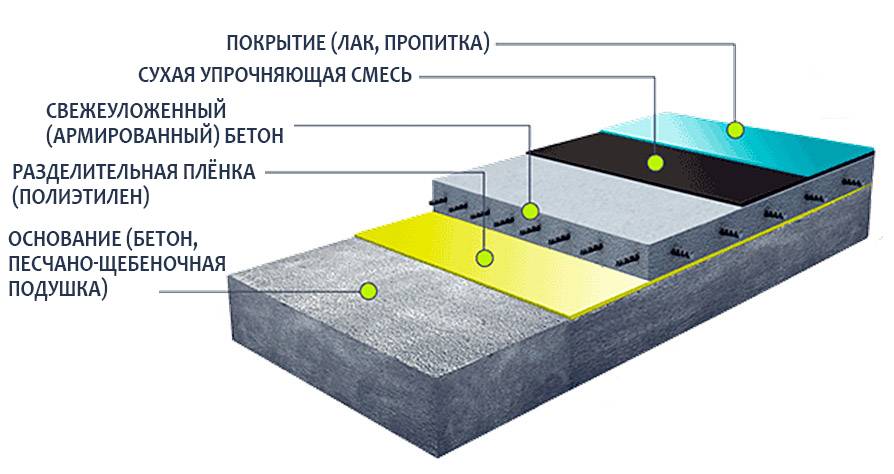

В первом случае нужно начать с хорошей утрамбовки грунта. Сделать это можно с помощью специальной трамбовочной техники, которую сегодня с легкостью можно взять напрокат. Грунт нужно тщательно утрамбовать, чтобы в дальнейшем покрытие не дало трещин. После этого на грунт лучше всего уложить песчаную либо щебеночную подушку, толщина которой зависит от вида грунта и степени его промерзания. По словам специалистов-строителей, такая подушка должна быть хорошенько уплотнена.

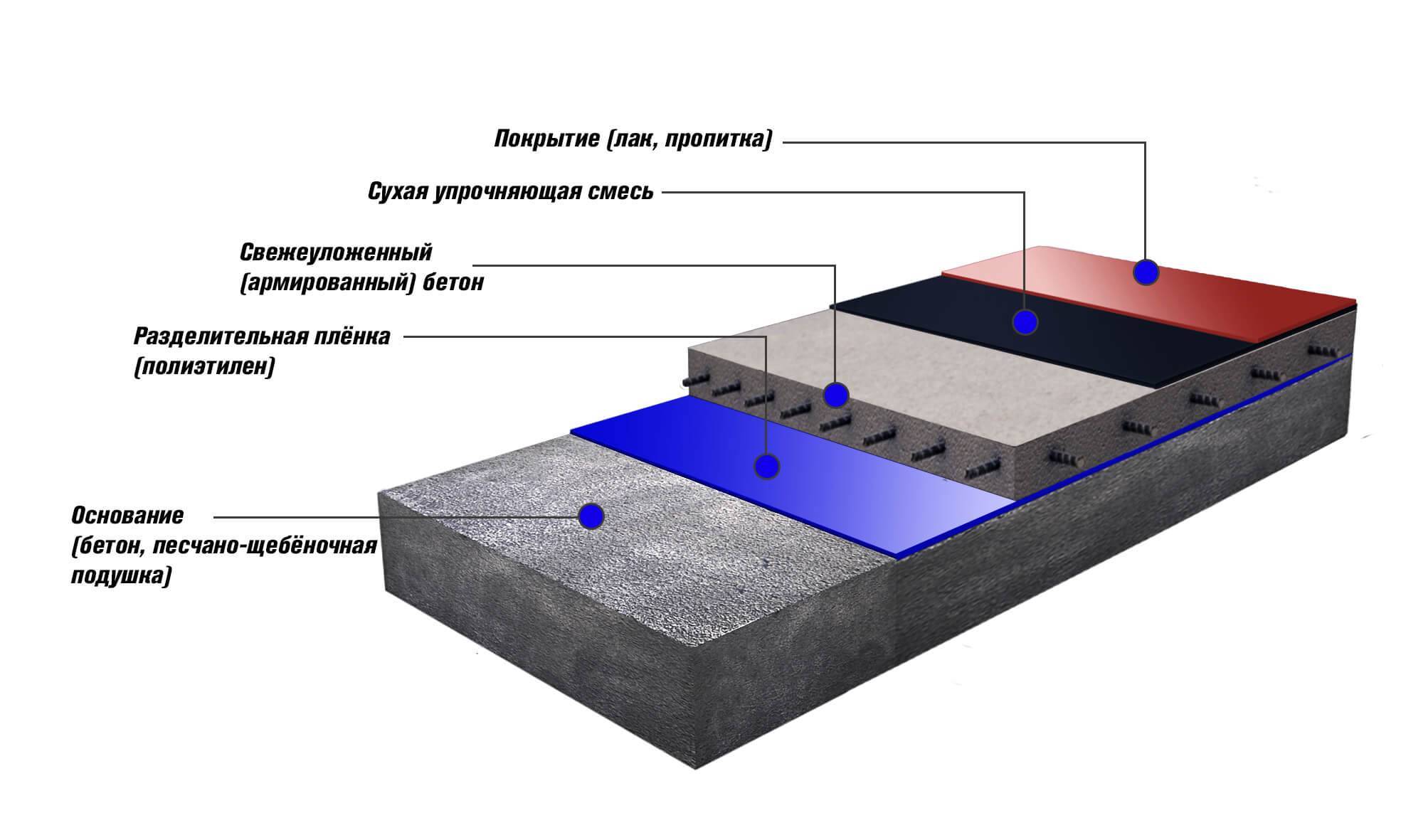

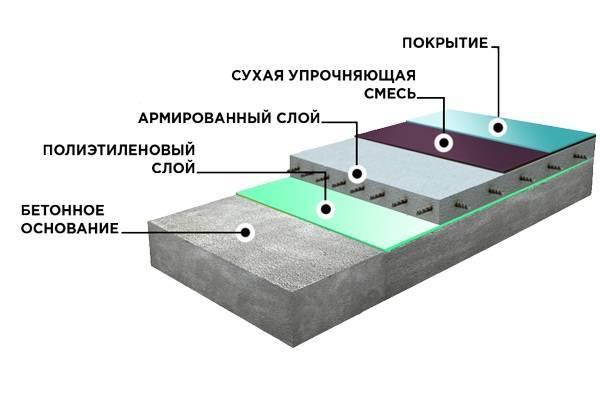

Схема стяжки бетонного пола.

Если же устройство пола производится на бетонное основание, то здесь необходимо произвести определенную подготовку. Например, нужно проверить то или иное основание на отсутствие трещин. Если же трещины все же обнаруживаются, тогда нужно их заполнить специальным составом из цемента определенных марок. Такой раствор может состоять из цементно-песчаной смеси, а также из полимеров. При наличии участков основания, которые трудно привести в порядок, лучше всего их полностью демонтировать, после чего уложить новый слой.

При наличии перепадов по высоте нужно воспользоваться фрезеровочной машиной по бетону либо не менее эффективной шлифовально-мозаичной машиной. С помощью данного оборудования вы с легкостью выровняете основание для устройства пола. Пыль, что образуется при данном процессе, можно удалять с помощью обыкновенных промышленных пылесосов. Не стоит забывать и о гидроизоляции, которую следует уложить на подушку. В основном в качестве гидроизоляции укладывают полимерные мембраны либо рулонные битумные гидроизоляционные материалы. Для тех, кто не является специалистом в этом вопросе, напомним, что технология гидроизоляции используется для того, чтобы влага не впитывалась из свежеуложенного бетона в основание. Еще благодаря гидроизоляции предотвращается капиллярный подсос влаги из грунта.

Химические пропитки: современные технологии упрочнения полов

Упрочнение пола можно получить и путем его пропитки определенными минеральными или химическими веществами – силерами. Устойчивость настила в данном случае определяется степенью взаимодействия бетона и силер, а также порядком деформации кристаллической структуры решетки, которую претерпевает материал. Селеры имеют свойство проникать в микротрещины и поры поверхности, образуя гелеобразное вещество, заполняющее все пустоты бетона. Эффект от такого специфического взаимодействия – устойчивость к запылению и влаги, образованию эрозий, и повышенных нагрузок.

Пропитка – достаточно простой метод упрочнения фундамента. Он может производиться, как на начальном этапе строительства, так и во время реставрации покрытия.

Грунтовка и пропитка бетонного основания

Грунтовка и пропитка бетонного основания

Добавление химических упрочнителей (пропитки) возможно на очищенный отшлифованный зрелый бетон (начиная с двухнедельной выдержки) двойным слоем. При контакте упрочнителей и поверхности происходит проникновение силер в толщину бетона глубиной до 5 мм и их взаимодействие с карбонатными и известковыми компонентами. В результате происходит образование гелеобразного вещества

В этот момент важно дополнительное смачивание основания для разжижения геля и полное его впитывание в фундамент

При выборе упрочнителей нужно проанализировать поверхность на зрелость, а также наличие временного интервала для изготовления готового изделия из бетона с упрочненным верхним слоем. Разница химического закрепления пола от топпинга, метод формирования которого предусматривает время нанесения защитной пленки сразу же после заливки стяжки, заключается в том, что материал на основе упрочненного фундамента путем пропитки можно получить только через 14 дней после заливки стяжки.

Укрепление покрытия по двум направлениям топпинга и пропитки гарантируют прочность поверхности пола. Какой бы метод не выбрали: мокрый либо сухой, в качестве можно не сомневаться. Главное, всегда соблюдать меры безопасности при выполнении ремонтных работ. А именно:

- использовать защитные перчатки и очки, специальный респиратор;

- не допускать нанесения сухих и жидких смесей на участки кожи и глаза;

- выполняя затирку покрытия, смесь не вдыхать, чтоб не спровоцировать аллергической реакции;

- спецодежду после работ с химическими реактивами тщательно выстирать.

Первый этап – монтаж бетонной подготовки

В целом, подстилающий слой может быть нежестким и жестким. В первом случае, это песчаные, гравийные, щебеночные, асфальтобетонные подсыпки. Такая технология успешно работает в промышленном и частном строительстве при условии качественного уплотнения, желательно, с участием механических катков. На сухих грунтах допустимо устраивать глинобетонный подстилающий слой.

Толщина подстилающего слоя выбирается с ориентиром на тип предполагаемых нагрузок, свойства грунта, используемые материалы

Жесткая бетонная подготовка требуется на полах, с указанными условиями эксплуатации:

- воздействие агрессивных жидкостей;

- воздействие органических растворителей, веществ животного происхождения;

- влажность, действие воды, масел, растворов.

Согласно актуальным нормам, минимальная толщина подстилающего слоя принимается такой:

- песчаная подушка – 60 мм;

- гравийная/щебеночная подушка – 80 мм;

- жесткий бетонный слой – 80 мм – в общественных/жилых помещениях, 100 мм – на производстве.

Если принято решение об устройстве жесткой подготовки, применяют бетон класса В22.5. Если расчетные нагрузки на основание ниже и будет обеспечиваться требуемая несущая способность, допустимо брать более низкий класс, но не менее В7.5.

Если в помещении, где будут вестись работы, возможны резкие температурные перепады, требуется предусмотреть нарезку деформационных швов. Швы нарезаются взаимно перпендикулярно, с шагом 8-12 м. Они должны совпадать с общими деформационными швами объекта, а на участках с организованным стоком, например, в гаражах – с водоразделом полов.

При устройстве грунтовых оснований под бетонную подготовку действуют следующим образом:

- снимают слой растительного грунта. Если требуется, понижают уровень грунтовых вод. По технологии необходимо просушивание насыщенных грунтов (глин, суглинков), что позволит восстановить их проектную несущую способность;

- если пол будет устраиваться по пучинистым грунтам, их защищают от деформаций в неотапливаемых помещениях;

- мелкопористые грунты заменяют на грунты с малой осадкой или хорошо закрепляют;

- грунты с нарушенной структурой и насыпные грунты следует очистить от примесей и уплотнить трамбовками. Если оборудование может вызвать смещение или повреждение фундаментов, прилегающих конструкций, грунт уплотняют вручную, слоями в 10 см.

Песчаную подушку насыпают только на выровненное грунтовое основание. Материал должен быть уложен сплошным ровным слоем. Толщина – 5-10 мм. Требуется уплотнение. Чтобы обеспечить высокое качество работ, поверхность увлажняют на 7-10%.

Если в качестве подстилающего слоя используется щебень, его тоже наносят на выровненную основу. Материал подбирают по гранулометрическому составу и увлажняют на 5-7%.

Щебень, подобно песку, укладывают равномерными сплошными слоями. Оптимальная толщина – 80-200 мм

Слой разравнивают и уплотняют. При больших объемах работ применяют механические трамбовки, массой 8 т, при малых – ручные. Щебенка должна быть уплотнена так, чтобы получился плотный, ровный слой. Только в этом случае можно говорить о равномерном распределении нагрузки от напольной конструкции на грунт.

Фрезеровка и шлифование

Такой тип обработки требует устранения строительного мусора, деталей, приспособлений и механизмов. Фрезеровка реализуется с участием обычных отрезных алмазных кругов, размещенных на одном валу, фрезы диаметром 250-500 мм.

Обработка реализуется параллельными полосами. Каждая следующая полоса должна перекрывать предыдущую на 2-3 см.

Глубина обработки за один проход варьируется в пределах 2-7 мм, что опирается на физико-механические характеристики бетона

В целом, обработка длится до максимального обнажения зерен заполнителя, то есть бетон должен достигнуть прочности, при которой исключено его выкрашивание. Эффективна двухстадийная обработка, включающая первичное фрезерование, дальнейшую шлифовку в 1-2 похода. Общая толщина поверхностного съема – 5-7 мм. С участка работ должен вовремя удаляться образовавшийся шлам. В зависимости от площади обработки шлифование может быть реализовано машинами или вручную.

Стоит ли делать бетонные полы с упрочненным верхним слоем в жилых помещениях

Такие полы не подходят для жилых помещений

Промышленные бетонные полы

Краткий ответ – нет, не стоит. Почему?

- Ручным способом никогда не добиться тщательного и своевременного перемешивания верхнего слоя бетона с упрочнителями. Промышленная технология предусматривает использование специальных механизмов с регулируемым углом наклона лопаток. За счет этого они вначале перемешивают мокрый бетон с сухим составом, а потом выравнивают его.

- Технологические операции чередуются с небольшим временным перерывом, делать их нужно до полного схватывания бетона. Во время ходьбы по незастывшему полу будут оставляться следы, выровнять их большая проблема. Придется делать специальные трапы, а это потеря времени и финансовых средств.

- Существующие максимальные нагрузки на половые покрытия в жилых помещениях с большим запасом держит обыкновенный бетон. Если есть опасения – намного выгоднее сделать его армированным или увеличить толщину.

- Для предупреждения пылеобразования в жилых помещениях пол покрывается половой керамической плиткой. Это не только надежнее, но и намного красивее.

Вывод – не нужно пытаться любую промышленную технологию автоматически использовать в жилищном строительстве. Именно для принятия правильного решения мы сделали такое подробное описание технологии заливки бетонного покрытия с упрочненным верхним слоем.

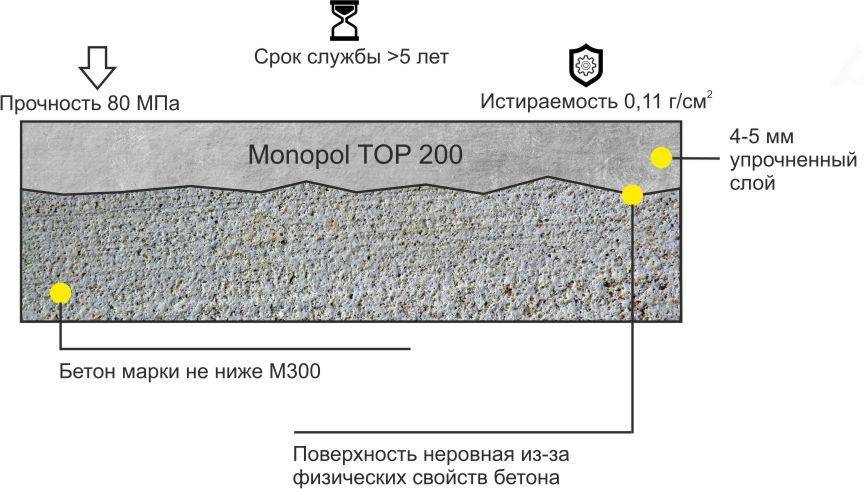

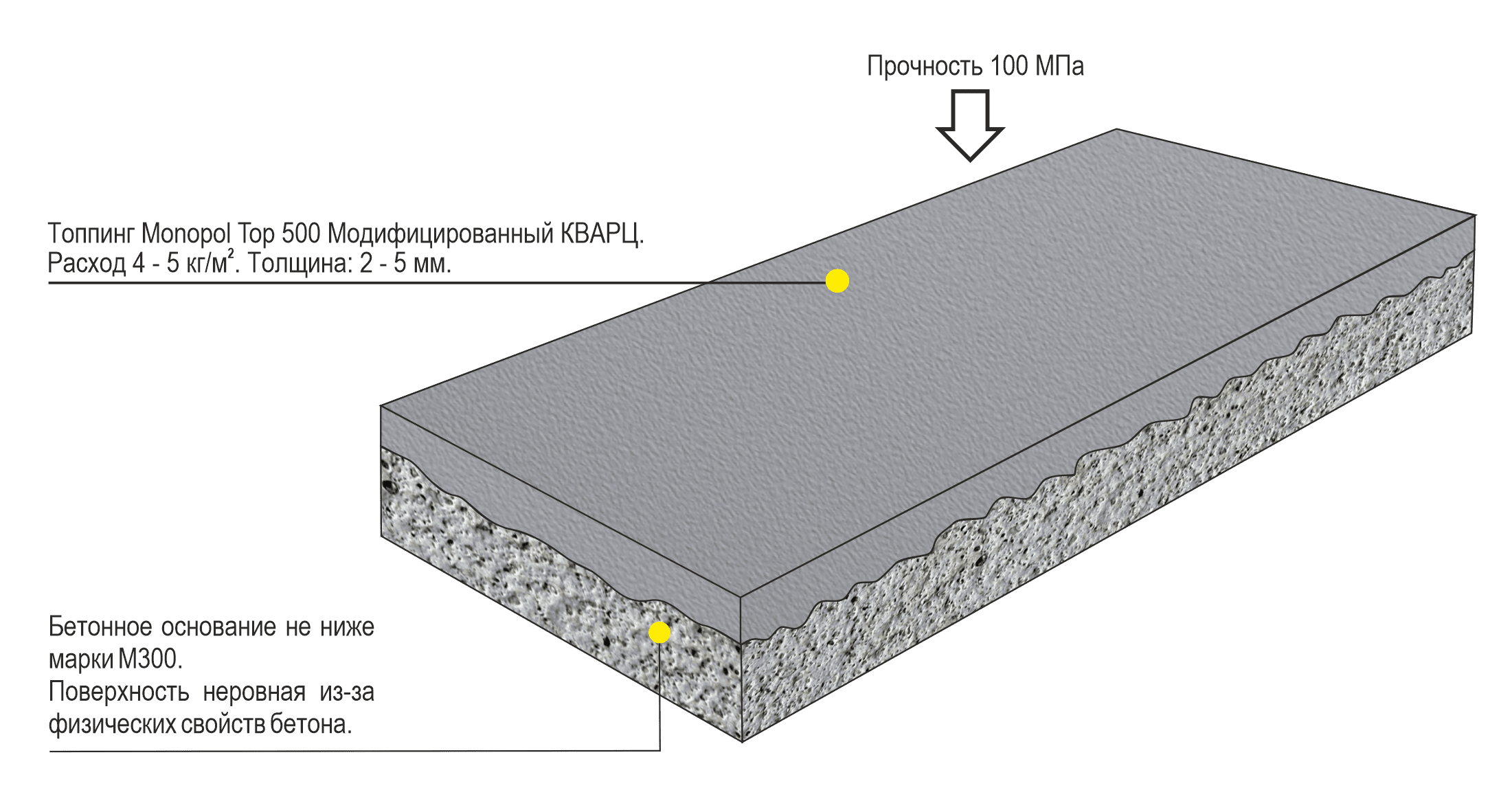

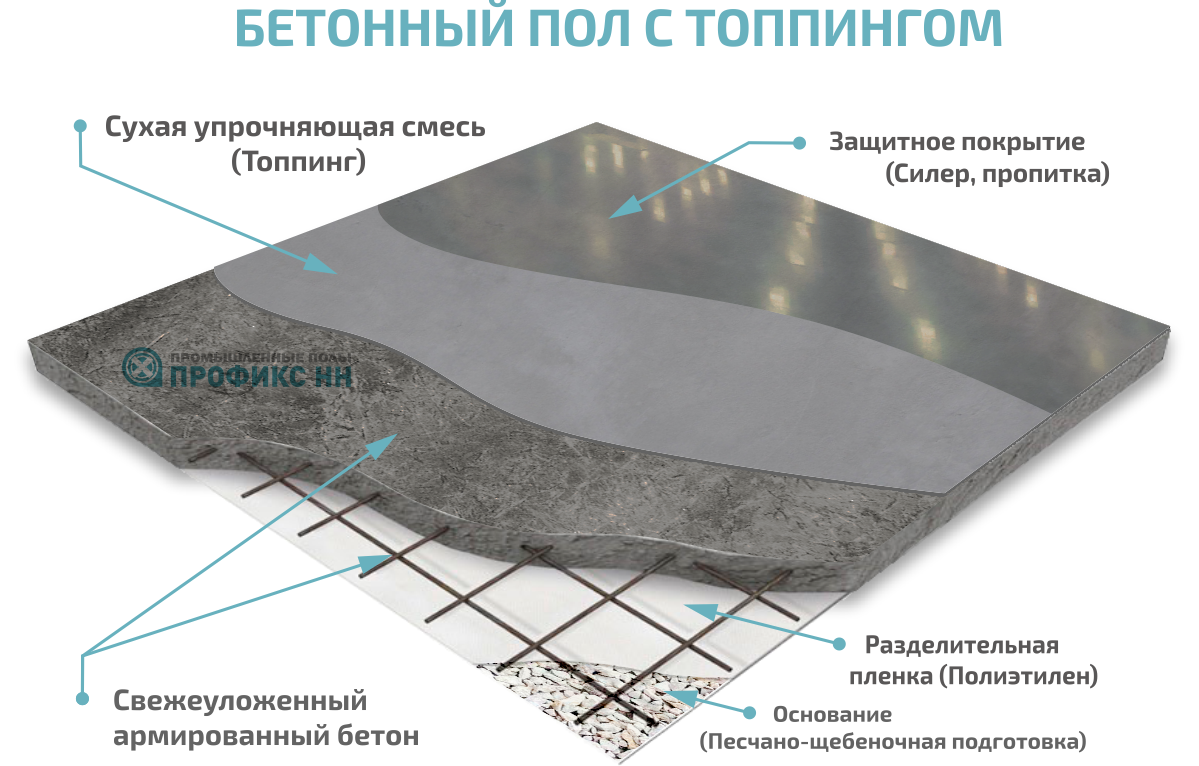

Бетонные полы с топпингом

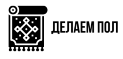

На фото бетонный пол с упрочненным верхним слоем

Еще один пример промышленного бетонного пола

Материалы для упрочнения верхнего слоя

В настоящее время в реализации существует довольно широкий выбор добавок как отечественного, так и импортного производства. Это позволяет выбрать оптимальный вид для каждого конкретного случая.

Таблица. Краткий перечень наиболее часто используемых материалов и их технические характеристики

| Наименование материала | Максимальный предел прочности через 28 суток после заливки, Н/мм2 | Максимальная истираемость покрытия, г/см2 | Максимальный износ за год интенсивной эксплуатации, мм | Характеристики химической устойчивости |

|---|---|---|---|---|

| Пласт-Пол В | 90 | Нет данных | 0,03 | Большая |

| LEVL Top-Q | 60 | 0,2 | Нет данных | Большая |

| Кородур, Коротан | 60 | Нет данных | 0,04 | Средняя |

| Мастертоп 100 | 80 | 8 | Нет данных | |

| Мастертоп 450 | 85 | 4,7 | Нет данных | Средняя |

LEVL Top-Q

Мастертоп 100

Цены на сухую смесь Мастертоп 100

мастертоп 100

ПЛАСТ-Пол-B смеси

В состав уточнителей входят пластификаторы, связующие вещества и наполнители. Процентное соотношение и химический состав компонентов зависит от марки топпинга и подбирается с учетом планируемых технических показателей покрытия. Расход может колебаться в пределах 3–9 кг на квадратный метр бетонного пола.

Это интересно: Полусухая стяжка пола своими руками

Способы обеспыливания эксплуатируемого бетонного пола

При эксплуатации бетонных полов, отлитых без защиты поверхностного слоя, возникает проблема запыленности, вызванная эрозией стяжки. Интенсивность эксплуатации пола приводит к постепенному разрушению бетона и все большему запылению помещения, осложняя работу оборудованию и подрывая здоровье людей наличием в воздухе цементной пыли. О дешевом способе обеспыления смотрите в этом видео:

Если не принять меры по защите поверхностного слоя бетона, покрытие разрушится, потребуется капитальный ремонт, а возможно и замена основания. Имеется 2 эффективных способа остановить эрозию верхнего слоя бетонного покрытия: органическое и неорганическое обеспыливание пола:

- Органический метод использует полимеризацию поверхностного слоя бетона и молекулярные полимерные цепочки, которые, проникая в рыхлую структуру бетона, скрепляют поверхностный слой и придают прочность бетонному покрытию. Для грунтовки используют акриловые составы, универсальные полиуретановые пропитки, эпоксидные смеси. Пропитки используются с красящим составом, тонирующим поверхность бетона.

Прочная силикатная пленка надежно защищает бетон от разрушения

- Неорганический метод защиты верхнего слоя бетонного основания длительное время использует пропитки на основе силиката натрия, которые, соединяясь со свободным кальцием, образуют стекловидную пленку на поверхности бетона. Но эти пропитки, несмотря на свою эффективность, длятся несколько месяцев. Технический прогресс способствовал созданию пропиток на основе полисиликата лития. Благодаря мельчайшим молекулам, пропитка проникает в микротрещенки бетона и посредством адгезии соединяет поверхность бетона в монолитное покрытие. Прочность бетона за одно применение грунтовки увеличивается на 60%.

Это интересно: Деревянный пол — выбираем материал, правильно укладываем

Укрепляем бетонированный пол при помощи полимера

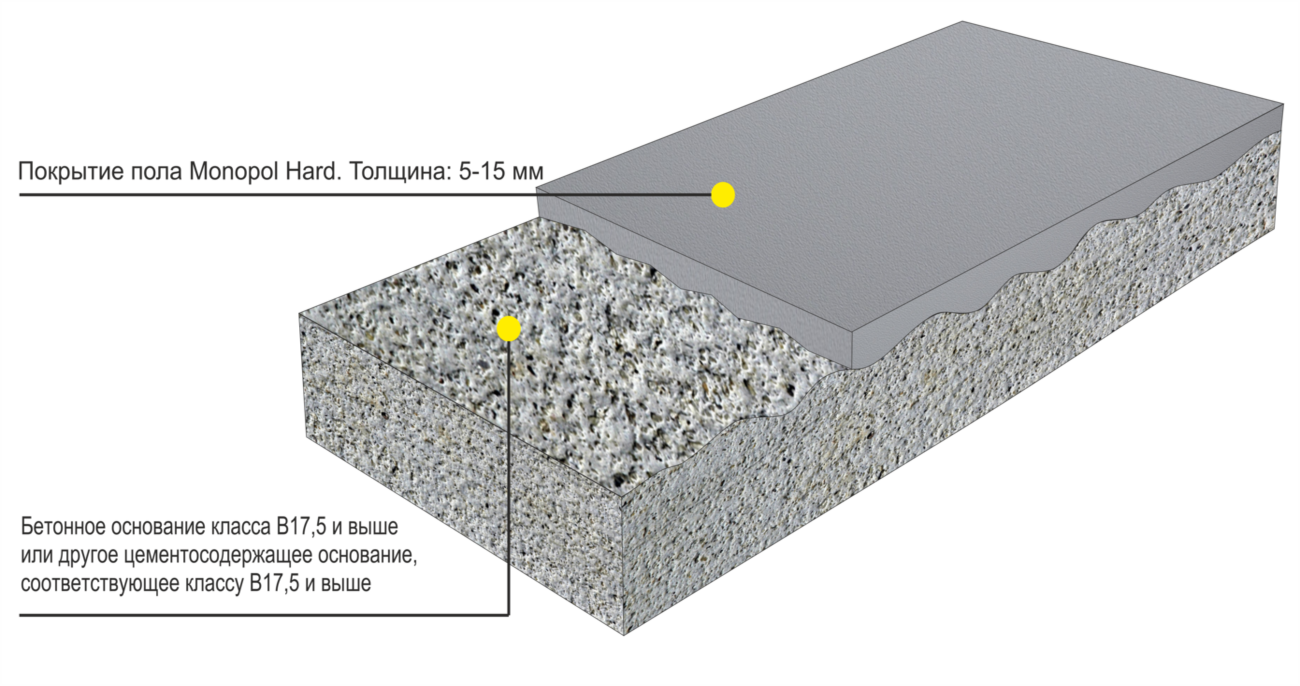

Третьим методом укрепления стяжки в промышленных помещениях является использование полимерных композитов.

Преимущества полимерной защитной пленки бетонированных полов:

- высокие прочностные параметры;

- долговечность;

- не требует подготовительных работ и затирку бетона перед нанесением;

- достаточно нанесения полимера в один слой для получения желаемого результата;

- устраняет неровности и дефекты;

- экономит время и средства.

Достаточно нанесения полимера в один слой для получения желаемого результата Технология укрепления бетонных полов любого типа достаточно затратная и рассчитана, прежде всего, на выполнение работ в больших помещениях, складах, претерпевающие ежедневные огромные нагрузки. Однако, если учитывать повышенную устойчивость и эстетичность образующегося фундамента, который способен бесперебойно эксплуатироваться долгие годы, – эти затраты вполне оправданы.

Характеристики наливного пола

Необходимо понять, что будь это цементные или гипсовые наливные полы, все они обладают рядом положительных качеств, за которые и получили всеобщее признание.

Не волнуйтесь, об отличии этих двух разновидностей мы также упомянем.

- Во-первых, наливной пол не требователен к основанию, поэтому вам не придется тратить деньги и время на то, чтобы выровнять поверхность, на которую будет производиться заливка. Достаточно заделать все трещины и стыки стен и пола, чтобы предотвратить протечку.

- Во-вторых, подготовка сухой смеси к работе не займет у вас много времени, инструкция приготовления раствора обычно указана на упаковке. Главное помнить – смесь может обрабатываться в течение 30-40 минут, после чего начинает постепенно затвердевать. Поэтому даже если вы выполняете все работы своими руками, то позаботьтесь о том, чтобы вам кто-нибудь помогал во время заливки.

- В-третьих, для разравнивания раствора не потребуется какой-либо специализированный инструмент. Если будут установлены заранее маячки для выравнивания пола, то достаточно одного правила, чтобы разогнать равномерно заливку. Если же маячков нет, то приобретите недорогую щетку для наливных полов, которая позволит устранить всевозможные неровности.

На фото продемонстрирована специализированная щетка, позволяющая равномерно разгонять наливной пол по поверхности

Что касается отличия гипсовой заливки от цементной, то самое основное отличие – цена, которая в первом случае значительно ниже. Именно поэтому гипсовые наливные полы более популярны, они являются бюджетным вариантом для большинства потребителей, осуществляющих ремонт своими силами.

Что выбрать для дома

Однако стоимость – не основной фактор, по которому стоит выбирать наливной пол для жилых помещений.

В данном разделе мы опишем основные моменты, которые присущи только гипсовой и только цементной заливке.

- Наливной пол из гипса заметно уступает цементному основанию по устойчивости относительно влажности, а если сравнивать их водоотталкивающие свойства, то, можно сказать, гипс ими вообще не обладает. Именно поэтому для помещений с повышенной влажностью советуют цементное основание.

- С другой стороны, гипсовый пол больше подходит для финишной отделки, его поверхность более гладкая и практически лишена мелких трещин, которые могут появиться со временем.

- Также следует отметить, что наливной пол на гипсовой основе легче демонтировать или обрабатывать, к примеру, шлифовать специальными машинками.

Заливка наливного пола

В данном разделе мы опишем кратко процесс монтажа данного основания, чтобы у вас в общих чертах уже сложился весь этап работ от подготовки поверхности до финишной отделки.

Первым делом, как мы уже сказали, необходимо облагородить пол, точнее – убрать грязь и пыль с поверхности.

Подобные изъяны пола необходимо заливать цементно-песчаным раствором, а не тратиться на гипсовую смесь

- По периметру помещения, на каждой стене, следует отчертить уровень пола, который вы хотите в итоге получить. Для этого используйте строительный или лазерный уровень.

- Теперь, с помощью цементного раствора и шпателя, сделайте несколько мазков по поверхности пола.

- Воспользуйтесь алюминиевой направляющей и положите ее на цементные кучки.

Излишки цемента удаляются шпателем

- Уровнем отмерьте необходимую величину, положив от стены перпендикуляр, и подождите несколько часов, пока цемент твердеет.

- Таким же образом повторяйте все процедуры до тех пор, пока не установите все маячки.

- Когда все готово, можно приступать к приготовлению смеси наливного пола из гипса.

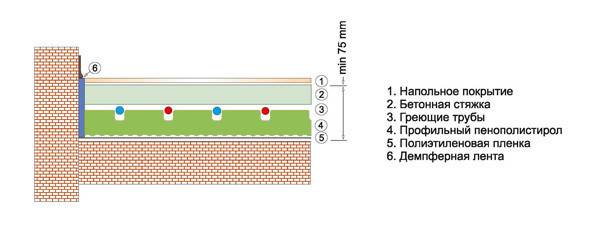

Не забудьте до заливки закрепить демпферную ленту по периметру помещения

Чтобы помочь заливке достичь идеальной горизонтали, возьмите в руки щетку и прокатайте ее по раствору несколько раз.

Теперь осталось только дождаться пока пол полностью не высохнет, и можно будет стелить финишное покрытие пола квартиры или дома. Не забывайте об использовании дополнительных теплоизоляционных и звукоизоляционных материалов.

Схема стяжки пола по грунту

Чтобы стяжка для пола в частном доме была правильной и отвечала всем требованиям СНиП, выполняется она в 8 этапов. В итоге получается «пирог» из следующих слоев:

- Подготовленной глины. Этот слой необходимо заливать, чтобы создать барьер для грунтовых вод.

- Песчаной подушки. Песок в этом случае можно использовать любой, даже непромытый.

- Щебня фракциями 40-60 мм.

- Полиэтиленовой пленки, не позволяющей раствору заливаться на подушку. Материал укладывается без его разрезания, своего рода рукавом, поэтому по факту получится два слоя полиэтилена.

- Черновой стяжки, толщиной не меньше 80 мм. Для раствора готовится смесь из промытого или карьерного песка, щебня (размер фракций 10-20 мм) и ЦП, марки не ниже 300. Армирование для этого слоя выполнять не нужно, достаточно добавить в раствор стальную фибру.

- Гидроизоляции рубероидом.

- Утеплителя. В качестве теплоизоляции стяжки в частном доме необходимо применять только ЭППС (экструзионный пенополистирол) толщиной не меньше 50 мм.

- Чистового бетонирования. Для финишной заливка стяжки пола используется смесь, в которую входит исключительно речной песок и бетон более высокой марки. Также этот слой обязательно армируется.

Важно! Порядок слоев менять не стоит, так как если засыпать песок поверх щебня, что через некоторое время он станет опускаться вниз, что обязательно приведет к проседанию и разрушению всего перекрытия. Первые три слоя позволяют отсечь капиллярный подъем воды

Сперва «основной удар» на себя принимает глина, потом песок ослабляет водоподъем и снижает давление, а щебенка не допускает подъема вовсе. Если вас интересует, как правильно сделать стяжку пола на грунт, то выкладывайте каждый из этих слоев толщиной не меньше 100 мм. Также необходимо учесть трамбовку, которая обычно выполняется при помощи самодельных приборов, весом до 80 кг

Первые три слоя позволяют отсечь капиллярный подъем воды. Сперва «основной удар» на себя принимает глина, потом песок ослабляет водоподъем и снижает давление, а щебенка не допускает подъема вовсе. Если вас интересует, как правильно сделать стяжку пола на грунт, то выкладывайте каждый из этих слоев толщиной не меньше 100 мм. Также необходимо учесть трамбовку, которая обычно выполняется при помощи самодельных приборов, весом до 80 кг.

Если изготовить стяжку пола для дома своими руками с соблюдением этой последовательности, то на полученную плиту можно уложить любой «половой» материал.

Подробнее о слоях стяжки, смотрите на видео:

Важно! К общей высоте всего пирога необходимо прибавить еще 50 мм. Однако, перед тем, как сделать стяжку пола своими руками в частном доме, необходимо уточнить этапы создания перекрытия

Однако, перед тем, как сделать стяжку пола своими руками в частном доме, необходимо уточнить этапы создания перекрытия.

Технология чистового шлифования

После черновой подготовки выполняют финишную затирку бетона вертолетом; технология подразумевает использование шлифмашины с лопастями. Чистовая шлифовка выполняется минимум в два прохода, причем второй проход выполняется перпендикулярно к первому.

Для финишной обработки выбирают шлифмашину большой мощности; только так можно получить идеально ровную и гладкую поверхность. Создать нужное давление и получить качественно уплотненную стяжку с использованием ручного инструмента практически невозможно. Стандартная чистовая шлифовка включает следующие этапы:

- После чернового прохода вертолета на стяжке остаются волны в 6-8 мм. По полу распределяют топпинг и ждут, пока смесь пропитается влагой и потемнеет.

- Выполняют проход шлифмашиной с диском, измеряют горизонтальность пола с помощью контрольной рейки.

Финишная шлифовка бетонного полаИсточник mpkm.org

- Процесс шлифовки повторяют, если есть необходимость, снова используют топпинг. Интервал между проходами составляет полчаса-час, что зависит от скорости схватывания бетонного пола. Шлифовку заканчивают, когда после вертолета не остаются следы.

- Выполняют финишную затирку лопастями, обычно достаточно двух-трех проходов. Дополнительно можно обработать пол полимерной пропиткой, чтобы увеличить его стойкость к износу, воздействию воды и агрессивных веществ.

О затирке топпинга электрическим вертолетом в следующем видео:

Ручной способ затирки бетонной стяжки

Если необходимое оборудование отсутствует, выполняют затирку стяжки пола вручную (актуально для небольших помещений). Готовность стяжки определяют тем же способом (по глубине остающегося следа, не более 3-4 мм).

Ручная затирка бетонного полаИсточник pol-exp.com

Для работы потребуется кельма, терка и защита для коленей; топпинг распределяют вручную. Для некрупных проектов допускается использование смеси, приготовленной самостоятельно. В ее состав входит цемент и песок мелкой фракции; в качестве наполнителя подойдет кварц или корундовая пыль, жидкое стекло поможет улучшить результат.

Затирка бетона вручную выполняется в следующем порядке:

- Распределяют топпинг по поверхности бетонной стяжки.

- Затирают смесь круговыми движениями, используя терку.

- Выравнивают поверхность наждачной бумагой. Максимально гладкое покрытие получить таким способом невозможно, но для бытовых потребностей качество будет достаточным.

Бетонный пол с деформационным швомИсточник etagi.com

О финишной затирке бетонного пола в следующем видео:

Коротко о главном

Бетонный пол должен быть достаточно прочным к истиранию, нагрузкам и механическим ударам; затирка бетона работает на улучшение этих свойств, а также на создание привлекательного внешнего вида.

Бетонные работы при устройстве подготовки

На объект бетон доставляют бетононасосами или готовят самостоятельно. Максимально просто и быстро работать бетононасосами, что обеспечивает равномерное распределение смеси. Этот способ всегда выигрывает при большом объеме работ.

Но в таком случае на объекте должно быть организовано следующее:

- бетонирование ведется непрерывно, длительные перерывы исключаются;

- насос должен быть обеспечен раствором максимально ритмично. Проще говоря, сводят к минимуму потери времени на его очистку и подготовку к работе;

- лучше заранее наметить фронт работ, что повысит эффективность действий;

- заранее контролируют качество бетона и его консистенцию.

Следует учитывать, что бетононасосы работают с растворами осадкой 8 см, тогда как бетонная подготовка требует 0-1 см. Все это ведет к высоком в/ц соотношению и повышенному расходу цемента. Чтобы сохранить требуемую подвижность, следует использовать пластификаторы.

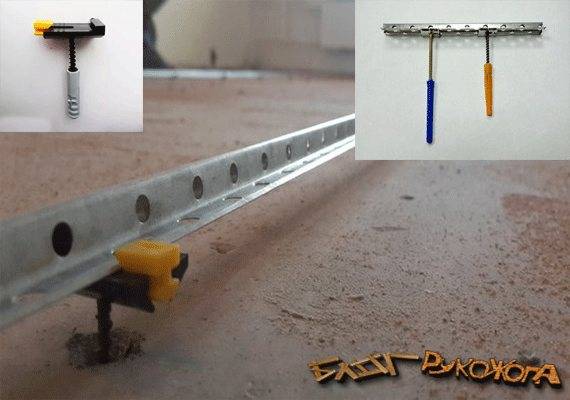

При укладке смеси нельзя двигать с места арматуру, но при этом может быть проведена регулировка установки сетки. Поверхность основания бетонируют по картам, начиная от самой удаленной. Боковые грани, формирующие деформационные швы, обмазывают горячим битумом, если работу невозможно выполнить за одну рабочую смену. Слой битума должен составлять 1.5-2 мм.

Усадочные швы формируют по свежезалитому покрытию. В поверхность утапливают металлический профиль толщиной 4-5 мм, шириной 80-100 мм. Материал заглубляют на треть от толщины бетонной подготовки и оставляют там на 20-40 минут, после чего удаляют. Когда плита затвердела, усадочные швы заполняют горячим битумом или цементным раствором.

Если бетонная подготовка устраивается около каналов, приямков, фундаментов, бетонирование реализуют отдельными участками. Материал традиционно разравнивается и уплотняется вибраторами.

Если требуется устройство маячных реек, их делают из досок. Высота доски должна равняться высоте бетонной подготовки. Ширины достаточно в 4-6 см. Рейки фиксируют на основании деревянными колышками, которые забиваются на глубину не ниже 30 см с шагом 1.5 м. Альтернативным материалом может послужить швеллер. Если конструкция будет содержать уклон, его обеспечивают подстилающим слоем, когда нижнюю и верхнюю грань маяков срезают в соответствии с уклоном.

При бетонировании подготовки картами необходима установка опалубки

Если объем работ небольшой, можно действовать по простейшей схеме. Раствор подается на подготовленное основание, разравнивается лопатами и виброрейками по маякам. После завершения заливки поверхность обрабатывают затирочными машинами.

Технология грубой затирки

Начальная стадия уплотнения бетонных стяжек носит название грубой затирки. Эту операцию начинают проводить, когда нанесенный на поверхность основания раствор бетона затвердел настолько, что человек среднего телосложения погрузится на глубину не более 4 мм. Подобная степень затвердения наступает на протяжении от 4 до 7 часов после укладки смеси. На сроки высыхания влияют объемы, марка цемента, влажность, температурные показатели окружающих условий.

Качественная отделка требует проведения двух заходов техники при грубой затирке. В ходе второго этапа аппарат надо направлять перпендикулярно траектории первоначального прохода затирочной машины. Вначале обрабатываются угловые участки, места соединений со стенами, арочными, входными проемами, другими конструкциями. Стяжки здесь высыхают быстрее.

В первую очередь проводится грубая затирка, когда бетон относительно затвердел

На первой стадии применяют дисковое оборудование. В ходе вращений диска перемешивается залитый на основание бетонный раствор, происходит его уплотнение. В зависимости от толщины уложенной смеси, качества цемента может потребоваться несколько проходов техники по одному направлению. На обрабатываемой плоскости основания должен выделиться определенный объем цементного молока. При необходимости на пол наносится подготовленный состав затирочной смеси – топпинг. Такие средства чаще применяют с целью повышения прочности бетонных стяжек полов помещений, открытых площадок, где предполагаются большие нагрузки в ходе эксплуатации. Например, в торговых залах, промышленных цехах, на складах, рыночных площадях, автомобильных стоянках.

Для равномерного распределения затирочных составов по обрабатываемой плоскости используются тележки особой конструкции. Эти устройства должны оснащаться такими деталями:

- объемным контейнером для смесей;

- шнеками, измельчающими затвердевшие затирочные средства;

- заслонками для дозирующей подачи топпинга с целью равномерного распределения смеси на плоскости основания;

- широкими колесами, которые не оставляют глубокой колеи при езде по еще незатвердевшему бетону.

Топпинги обычно применяются для уплотнения бетона на открытых площадках или в больших помещениях, где возможны большие нагрузки

Сначала на предназначенную для затирки поверхность наносится и по всей площади равномерно распределяется примерно 60% от общего объема затирочного вещества. Затем надо подождать примерно четверть часа. Когда топпинг пропитается бетонным молочком и смесь потемнеет, проводят первый проход техники для затирки по одному направлению. После этого на стяжку наносится оставшаяся часть топпинга, которая также должна пропитаться влагой, потемнеть. В завершение осуществляется второй заход техники.

Для бетонных плоскостей с предположительно малой, средней нагрузкой расходный объем смеси составляет до 5 кг на каждый квадратный метр обрабатываемой площади. Обработка оснований с высокими нагрузками в ходе последующей эксплуатации требуется 5-8 кг топпинга на квадратный метр.

Для качественного перемешивания затирочного состава с верхними слоями цементного раствора применяют однороторное дисковое оборудование средней мощности

При этом важное значение имеет форма кромки диска. Например, для плавного выравнивания поверхности подходят диски со скошенными под углом 45° кромками

Участки сложных форм обрабатываются техникой с дисками, кромки которых скошены под прямым углом.

Имеет значение форма кромки диска – для разных целей используются разные диски

После нанесения смеси ее равномерного распределения и перемешивания с бетонным раствором на втором этапе грубой обработки применяют тяжелое, мощное оборудование с двумя роторами и дисками. Вес этих агрегатов может достигать 400 кг, что способствует максимальной степени уплотнения бетона.

Количество, периодичность заходов дискового оборудования зависит от скорости затвердения бетонной стяжки. Если раствор застывает медленно, обработку агрегатом проводят каждый час. Когда цемент твердеет быстро, технику используют через 30 минут. Окончанием грубой отделки станет отсутствие следов от дисков после прохождения затирочной машины.

Когда следов от дисков на цементе не останется, можно считать, что с грубой отделкой покончено