Материалы для упрочнения верхнего слоя

В настоящее время в реализации существует довольно широкий выбор добавок как отечественного, так и импортного производства. Это позволяет выбрать оптимальный вид для каждого конкретного случая.

Таблица. Краткий перечень наиболее часто используемых материалов и их технические характеристики

| Наименование материала | Максимальный предел прочности через 28 суток после заливки, Н/мм2 | Максимальная истираемость покрытия, г/см2 | Максимальный износ за год интенсивной эксплуатации, мм | Характеристики химической устойчивости |

|---|---|---|---|---|

| Пласт-Пол В | 90 | Нет данных | 0,03 | Большая |

| LEVL Top-Q | 60 | 0,2 | Нет данных | Большая |

| Кородур, Коротан | 60 | Нет данных | 0,04 | Средняя |

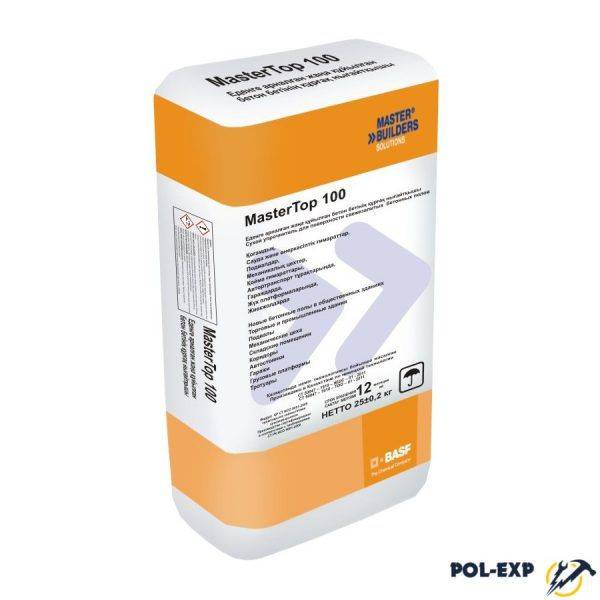

| Мастертоп 100 | 80 | 8 | Нет данных | |

| Мастертоп 450 | 85 | 4,7 | Нет данных | Средняя |

LEVL Top-Q

Мастертоп 100

Цены на сухую смесь Мастертоп 100

мастертоп 100

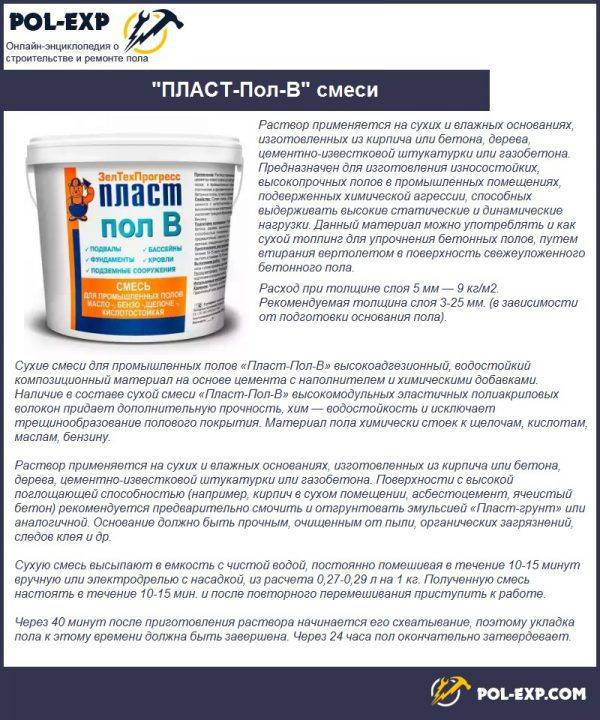

ПЛАСТ-Пол-B смеси

В состав уточнителей входят пластификаторы, связующие вещества и наполнители. Процентное соотношение и химический состав компонентов зависит от марки топпинга и подбирается с учетом планируемых технических показателей покрытия. Расход может колебаться в пределах 3–9 кг на квадратный метр бетонного пола.

Упрочнитель бетона Аквастоун

Пропитка для цементных полов Аквастоун представляет собой полимерный упрочнитель бетона на водной основе.

Принцип действия упрочнителя бетона Аквастоун тот же, что и у пропитки Протексил. Глубоко проникая в капиллярно-пористую структуру бетона, пропитка взаимодействует с составляющими цементного камня и образует нерастворимые нитевидные кристаллы, заполняющие поры, капилляры и микротрещины бетона. В результате Аквастоун блокирует поры и микродефекты структуры бетона, что препятствует разрушению бетона и образованию пыли на поверхности (упрочнённые бетонные полы).

Упрочняющая пропитка Аквастоун применяется по бетону, имеющему марку не ниже М200. Не рекомендуется использовать пропитку для железненного бетона или бетона более низких марок.

В этом случае материал не даст желаемого результата.

Немаловажным фактором, отличающим пропитку Аквастоун

от импортных аналогов (кстати, зачастую необоснованно дорогих) является относительная дешевизна материала.

Классификация пропиток

По своему содержанию пропитывающие составы подразделяют на два типа:

- органические (полимерные);

- неорганические (силикатные).

Органические гидрофобизирующие растворы воздействуют на бетон следующим образом: связующий компонент заполняет поры, улучшая возможности материала противостоять агрессивным воздействиям и усиливая водоотталкивающие качества покрытия. Также пропитки решают проблемы запыленности поверхности и улучшают его прочностные характеристики.

Неорганические пропитывающие составы действуют иначе. Они не нацелены на заполнение пор, а взаимодействуют с наружными молекулярными соединениями, которые затем растворяются и становятся невосприимчивыми к другим реакциями. Вследствие взаимодействия бетон обретает более высокую прочность и водоустойчивость.

Выбирая пропитывающий материал, рекомендуется принять во внимание такие факторы:

- Неорганические составы используют для: обеспыливания с малыми затратами, при значительных неровностях поверхности, при больших нагрузках на пол.

- Органика актуальна в следующих случаях: постоянное взаимодействие с химическими веществами, поддержание привлекательного вида покрытия, потребность в обеспыливании мозаики.

На сегодняшний день более всего распространена органика. Это обусловлено лучшими функциональными характеристиками органических соединений.

Разные пропитки отличаются по методу воздействия на бетонное основание:

- Пропитывающие составы глубокого проникновения (силикаты, силаксины, силаны) способствуют флюатированию бетона. Герметизирующие компоненты проникают в микроскопические поры и взаимодействуют с известковыми молекулами, повышая кристаллизацию кальция. Таким образом, флюаты усиливают материал изнутри.

- Жидкие гидрофобизирующие составы образуют тонкую защитную пленку. В качестве примера можно привести пропитки на основе акрилатов. Так же действуют эпоксидная смесь и многочисленные виды полиуретановых пропиток.

Акриловые составы

Пропитки на базе акрилатов отличаются доступными ценами и приемлемым качеством. Они защищают материал от влаги и хлоридов, устойчивы к ультрафиолету, сохраняют естественный цвет бетона. Акриловые составы позволяют обеспылить покрытие. Однако пропитки этого типа недолговечны — их действие продолжается не больше 24-36 месяцев.

Полиуретановые составы

Полиуретан эффективнее акрилатов. Пропитывающие растворы на базе полиуретана обеспыливают поверхность, отличаются стойкостью к химикатам, влагоустойчивы, обеспечивают прочность. Полиуретановыми растворами обрабатывают не только бетон, но и цементные стяжки, отмостки из брусчатки уличной, объекты из камня и кирпича. Полиуретан глубоко проникает в бетонный слой (до 6 мм) и применяется как внутри помещений, так и на улице.

Обратите внимание! Использование полиуретановых составов подразумевает наличие под бетонной основой гидроизолирующего слоя, закрывающего проникновение капиллярной влаги в структуру материала. После обработки полиуретановым раствором бетон обретает несколько новых качеств:

После обработки полиуретановым раствором бетон обретает несколько новых качеств:

- повышается прочность до уровня M600;

- стойкость к износу возрастает в 7-10 раз;

- ударопрочность увеличивается вдвое;

- улучшается водостойкость, устойчивость к воздействию химических реагентов;

- исключается запыление;

- уход за покрытием становится проще;

- внешний вид поверхности становится привлекательнее.

Полиуретановые пропитывающие составы просты в применении и выгодны в финансовом отношении. Пропитанную поверхность начинают эксплуатировать в тот же день, если речь идет о пешеходном движении. В случае транспорта нужно подождать трое суток, чтобы бетон набрал максимальные характеристики.

Эпоксидные составы

Пропитки на основе эпоксидной смолы применяют только в помещениях, так как они не выдерживают воздействия ультрафиолета и желтеют. Состав представляет собой смесь из двух компонентов, куда входит эпоксидная смола и отвердитель. В качестве последнего выступают фенолы или третичные амины. Пропорции между отвердителем и смолой могут отличаться в зависимости от потребительских характеристик изделия. Предлагаются составы как в цветном, так и бесцветном исполнении.

К плюсам эпоксидных пропиток относят следующие качества:

- высокая прочность;

- сопротивляемость воздействию абразивов;

- влагостойкость;

- небольшая усадка;

- отсутствие резкого запаха;

- привлекательный внешний вид, так как поверхность напоминает «мокрый бетон».

Недостаток эпоксидных составов — меньшая устойчивость к воздействиям химикатов и нагрузок механического характера, если сравнивать с полиуретановыми пропитками.

ЭКСПЛУАТАЦИЯ ПОЛОВ

5.1. Твердение упрочненных покрытий должно происходить при температуре не ниже 5 °С окружающего воздуха во влажных условиях (под плотным, не пропускающим водяные пары материалом) в течение 7 — 10 суток.

5.2. Пешеходное движение разрешается через сутки, легкая равномерная нагрузка на покрытие допускается не ранее, чем через трое суток после окончательной обработки.

5.3. Полная нагрузка на покрытие разрешается через 28 суток.

Показатель | ВПО «Союзстройинструмент» ВНИИСМИ | Институт УкРОРгтехстрой Минпромстроя УССР | Фирма «Тремикс» (Швеция) |

1 | 2 | 3 | 4 |

Виброрейки | |||

Тип | СО-131, 132, 160 | К 526-017-00.0007 | — |

Вибратор | ИВ-21 | ИВ-21 | — |

Мощность, кВт | 0,6 | 0,6 | 0,3 |

Частота колебаний в мин | 2800 | 2800 | 2850 |

Напряжение, В | 380 | 380 | 65; 220 |

Стандарт | |||

длина, м | 1,5; 3,8; 4,0 | 4,0 | 3,2; 4,2; 5,2; 6,2 |

масса, кг | 45; 60; 80 | 85 | 67; 78; 84; 94 |

ширина рамы, мм | 400 | 450 | 300 |

Заглаживающие машины | |||

Тип | СО-170 | К 526.03.00.000 | 740 Е |

Тип привода | Электрический | ||

Частота вращения, об/мин | 50/100 | 50/120 | 50/100 |

Мощность, кВт | 1,8/2,3 | 1,8/2,3 | 0,75/1,1 |

Диаметр, мм | 800 | 800 | 765 |

Кол-во лопастей, шт. | 3 | 3 | 3 и 4 |

Производительность, м2/ч | 100 — 150 | 100 — 150 | 100 — 150 |

Масса, кг | |||

с диском | 65 | 70 | 44 |

с лопастями | 65 | 70 | 50; 57 |

Характеристика полимерных пропиток для бетонного пола

Эпоксидные пропитки для бетонного пола являются самыми надежными и долговечными. Они представлены двухкомпонентными водными составами на основе эпоксидных смол. Такие пропитки рекомендуется укладывать в цехах пищевой промышленности, холодильных и морозильных камерах, на объектах медицины. Главным недостатком составов является их высокая стоимость.

Наибольшей популярностью пользуется упрочняющая пропитка для бетонных полов «Эпоксол», которая может применяться для жилых, общественных, производственных и складских помещений. В состав упрочнителя входят органические растворители, кремнийорганическая модифицированная смола и функциональные добавки.

Полиуретановая пропитка имеет наиболее широкое распространение. Она придает основанию дополнительные водоотталкивающие качества, является более универсальной и долговечной. Такой состав можно использовать для бетонов низких марок. После нанесения пол превращается в бетонополимер, который характеризуется ударопрочностью, беспыльностью и влагонепроницаемостью. Главным недостатком является сильный запах, который улетучивается после окончания процесса полимеризации.

Обратите внимание! Наиболее оправдано использование в гараже пропитки для бетонного пола на основе полиуретана. Пропитка «Протексил» для бетона может применяться как для новых, так и для старых полов

Пропитка «Протексил» для бетона может применяться как для новых, так и для старых полов.

Самым популярным составом является «Протексил». Пропитка для бетона и бетонных полов специально разработана для промышленных напольных поверхностей, которые воспринимают серьезные транспортные, механические нагрузки и находятся под влиянием агрессивной среды. Состав может применяться как для новых, так и для старых полов.

Особенности

По мере эксплуатации бетонных полов в их структуре могут возникнуть трещины и сколы. Верхний слой постепенно разрушается и образует пыль. Пыль очень вредна для человека и может привести к различным заболеваниям.

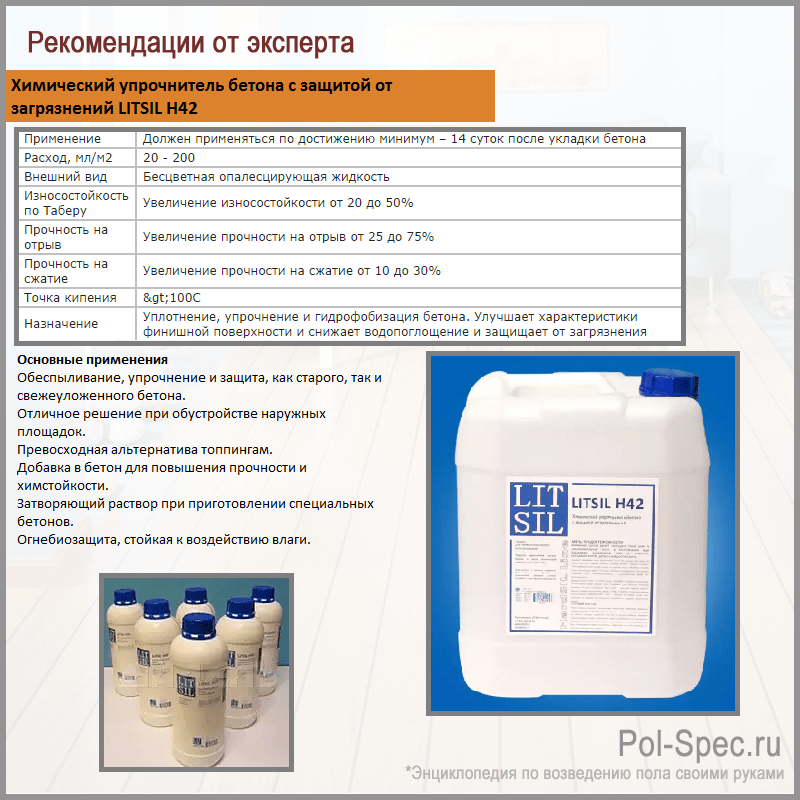

Нанесение топпинга на бетонированную поверхность происходит путем укладки и растирания. Он состоит из следующих компонентов: пластификатор, цемент и наполнители с красителями.

Основные характеристики топпинга во многом зависят от типа пластификаторов. Это специальные добавки из поверхностно-активных веществ. Их следует рассмотреть подробнее.

Различают несколько видов:

- суперпластификаторы увеличивают плотность, подвижность и влагоустойчивость. Актуально использовать их при высоких температурах. Ускорители набора прочности повышают прочность и время ее набора;

- модификаторы бетона придают бетону устойчивость к коррозии и холодным температурам, обеспечивают долгий срок службы;

- для строительных работ с бетоном в зимнее время в него добавляют смесь с противоморозным эффектом;

- для заливки армированных тонких конструкций подойдет смесь для уплотнения бетона.

Добавки могут быть и комплексными, сочетающими все вышеописанные свойства.

По консистенции различают:

Жидкий топпинг содержит в себе соединения неорганические, они растворяются в воде. При нанесении на напольное покрытие этот состав попадает в пористую структуру бетона. В результате этого происходят реакции, образуются уплотнители, устойчивые к влаге.

Сухой топпинг – обычно порошкообразный, либо в виде крошек. Он рассыпается, затем трамбуется и шлифуется. Сухой способ нанесения более популярен среди покупателей, потому что он придает больше характеристик бетону, нежели жидкий.

По составу используемого сухого наполнителя выделяют:

Кварцевый с красителями. Его используют для укрепления и декорирования напольных покрытий. Подходит для пола со средними нагрузками: в магазин, гараж или склад. Вполне подойдет для использования при частном строительстве;

Из корунда. Такой наполнитель рассчитан для бетонного пола с большими нагрузками и частой эксплуатацией. Придает прочность и устойчивость к истиранию. Обладает неярким блеском;

С металлическими частицами. Такой состав рекомендован для полов, рассчитанных на очень высокую нагрузку, воздействию тяжелой техники. Но, как известно, металл подвержен коррозии при воздействии воды.

По способам нанесения выделяют следующие виды топпинга:

- стандартным и недорогим считается нанесение, когда на только что уложенную бетонную поверхность засыпают сухой топпинг. Обычно толщина его составляет 2-3 мм;

- бетон становится более упрочненным, если нанести влажный топпинг на его влажную поверхность. Толщина такого покрытия с топпингом колеблется от 5 до 15 миллиметров;

- и третий способ – метод нанесения влажного состава на сухую поверхность бетонного пола.

Нанесение пропитки на бетонную поверхность

Перед тем как наносить пропиточный материал на бетонный пол проконсультируйтесь с профессионалами, которые подробно расскажут все тонкости работы с материалом.

Так же можно посмотреть несколько мастер — классов в интернете. Предлагаем вам ознакомиться с основными правилами нанесения уплотняющих составов на бетон:

- После полного высыхания бетонной поверхности очистите поверхность с помощью моющего строительного пылесоса от пыли, мусора и грязи.

- Воду следует собрать впитывающими тряпками, чтобы она не попала в поры бетона.

- Наносить смесь необходимо на сухую поверхность. Желательно, чтобы после укладки стяжки прошло до двух недель.

- Обрабатывать пол пропиткой следует при температуре +20 — +25 градусов.

- Перед нанесением обработайте поверхность антискользящим составом или кварцевым песком мелкой зернистости.

- Поверхность должна быть отшлифована. Глубокие трещины и выбоины недопустимы

- Для работы приобретите кисти валики и ракли разного размера. С помощью кистей состав наносится в углах и возле напольного плинтуса. Валиками — распределяется по всей поверхности. Ракля используется для равномерно распределения материала. Все кисти и валики должны быть устойчивы к растворителям.

- Согласно инструкции приготовьте пропитывающую смесь.

- В процессе работы используйте средства индивидуальной защиты (спецодежда, резиновая обувь, респиратор, очки, перчатки)

- Если составом покрывается большая бетонная поверхность, для ее нанесения используйте затирочную машинку.

- Проконтролируйте, что бы на бетонной поверхности не образовывались лужи. Так же следует заполнить все сухие пробелы.

- Пропитку можно наносить в два слоя. Осуществлять повторное нанесение смеси необходимо на сухую поверхность. Если первый слой пропитки перестал липнуть, можно проводить повторную обработку бетонной поверхности.

- Полное высыхание пропитки наступает через 24 часа.

Из перечисленного выше следует, что по функциям пропитывающие смеси одинаковы. Их основной задачей является: создать тонкое покрытие на поверхности бетона, заполнив собой имеющиеся микротрещины. Благодаря этому ваше бетонное покрытие прослужит долгие годы.

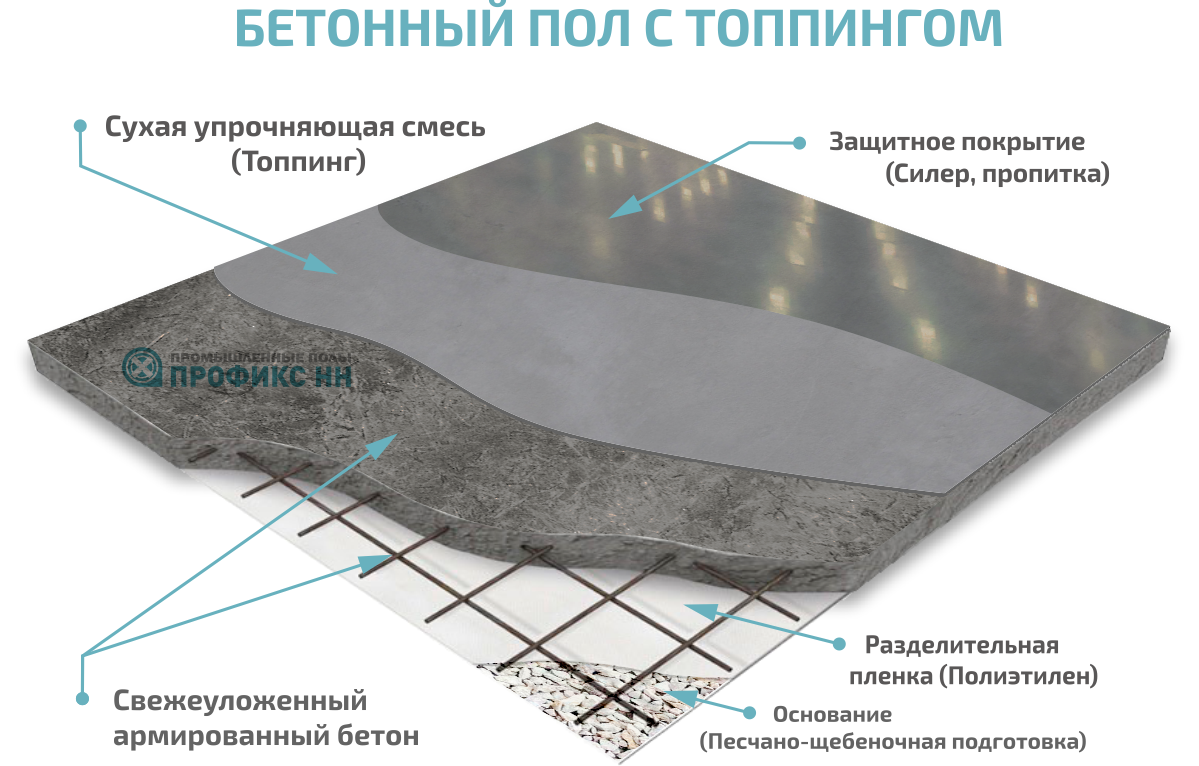

Принципы обустройства бетонных полов

Чтобы на выходе получить действительно качественное ровное основание с защитным эффектом, тщательно соблюдайте все правила, которые требует способ обустройства: от начального этапа нивелировки дна котлована до затирки уже забетонированного основания. Если на какой-то стадии произойдет нарушение, то на исходе качества и долговечности фундамента ждать также не следует.

Конструкция упрочненного пола начинается с разбивки плана, снятия мягких слоев грунта, послойной нивелировки дна котлована песком и щебнем. Глубина песчано-гравийного утрамбованного слоя определяется в соответствии с уровнем грунтовых вод и находится в пределах от 0,5 до 1 метра с перепадом до 2 см. В случае формирования основания в больших промышленных помещениях, рекомендовано вспомогательное закрепление стяжки металлической арматурной сеткой.

Подготовка основания для наливного пола

Подготовка основания для наливного пола

После упрочнения песчано-гравийного насыпа тонкой прослойкой бетона, следует осуществить гидроизоляцию пола с помощью качественной полиэтиленовой пленки с толщиной 150-200 микрон. Гидроизоляция нужна для того, чтобы уберечь поверхность от разрушительного воздействия подземных вод, а также, чтоб раствор сохранял соответствующий уровень влаги определенное количество времени. При необходимости возможно также «теплоизолировать» поверхность пола. Для этого используется теплоизоляционный материал на основе пенопласта, ваты минеральной, пенополистирола, пенополиуретана и др. Если площадь помещения достаточно большая, то перед заливкой стяжки рекомендовано разбить напольную плоскость на «карты».

Процесс монтажа наливных полов

Процесс монтажа наливных полов Гидроизоляция бетонного пола клеенкой

Гидроизоляция бетонного пола клеенкой Подготовка основания для наливного пола

Подготовка основания для наливного пола

Следующим и самым ответственным этапом технических работ является укладка основного слоя. Стандартный способ заливки бетона подразумевает:

- подготовку смеси;

- заливку смешанного раствора;

- выравнивание плоскости;

- стяжку настила.

Заливка основного слоя бетонного пола

Заливка основного слоя бетонного пола

Укладку стяжки требуется осуществлять за один день. Поэтому изначально следует подготовить необходимое количество раствора на основе смеси, состав которой формируется в соотношении цемент (1 часть): песок (2части): щебень (4 части): вода (0.5 части). Далее раствор тщательно вымешивается в бетономешалке. Следует отметить, что прочность покрытия зависит от марки входящего в раствор цемента. Лучшим вариантом считается марка не ниже М300 и класс В5. Готовый раствор заливается в «карту», разравнивается на всю поверхность пола и уплотняется с помощью вибратора. Оптимальная толщина пола составляет порядка 15 см.

Повысить прочностные характеристики бетона возможно спустя 5-7 часов после стадии бетонирования (после того, как стяжка наберет определенной устойчивости и пластичности, что зависит от климатических условий в обслуживаемых помещениях) путем укрепления бетона сухими (топпинга) или жидкими (нанесение пропитки или полимера) специальными смесями и примесями, что способствует повышению устойчивости фундамента.

Заливка бетонного пола

Как сделать бетонный пол с упрочнителем: сухой способ нанесения состава

Сухие составы можно купить в мешках весом 25 и 50 кг. Смесь наносится на свежую бетонную стяжку спустя 6-7 часов после ее укладки, если поверхность схватилась до состояния, когда на ней остаются неглубокие отпечатки.

Залитая поверхность затирается при помощи шлифовальной машинки.

На заметку! Для укладки топпинга на больших площадях нецелесообразно и неэффективно использовать ручной метод, для этого применяют специальные шлифовальные машинки, оснащенные большим рабочим диском.

Работы по укладке сухого топпинга выполняются в следующей последовательности.

На первом этапе производится затирка промышленного бетонного пола при помощи шлифовальной машинки. Процедура осуществляется с целью выравнивания поверхности до ее полного схватывания. При помощи тележки для топпинга на бетонное основание равномерно распределяется 65% от общего количества смеси в направлении от окон в сторону выхода. Порошок сразу начинает впитывать влагу. Происходит реакция кристаллизации состава, сопровождающаяся постепенным потемнением состава.

Когда поверхность стала равномерно темной, пришло время выполнять затирку при помощи машинки. Процесс необходим для выравнивания основания и заполнения топпингом промышленного пола. После завершения процесса втирания смеси следует подождать, пока схватится поверхность. Об этом будет свидетельствовать отпечаток глубиной 1 мм.

Упрочнительная смесь наносится на свежую бетонную стяжку спустя 6-7 часов после ее укладки.

Далее происходит равномерное распределение оставшейся смеси по поверхности. По истечении 24-48 часов застывшее основание необходимо зачистить при помощи лопастных ножей. Процесс осуществляется в 2-3 приема до момента получения зеркальной поверхности.

Обратите внимание! Средний расход топпинга составляет 4,5-5 кг/м². Готовое основание покрывается кюрингом – раствором, образующим тонкую пленку, которая препятствует испарению из бетона влаги на время гидротации поверхности

Кюринг можно нанести методом распыления или при помощи валика. В завершение следует нарезать деформационные швы. Они будут препятствовать растрескиванию бетонной поверхности во время затвердения и усадки основания, что окончательно закончится через 28 дней. Швы нужно заполнить герметиком

Готовое основание покрывается кюрингом – раствором, образующим тонкую пленку, которая препятствует испарению из бетона влаги на время гидротации поверхности. Кюринг можно нанести методом распыления или при помощи валика. В завершение следует нарезать деформационные швы. Они будут препятствовать растрескиванию бетонной поверхности во время затвердения и усадки основания, что окончательно закончится через 28 дней. Швы нужно заполнить герметиком.

Когда бетонные полы используются в качестве завершенного покрытия, целесообразно выполнить упрочнение основания при помощи пропиток или топпингов. Такие составы повышают прочностные характеристики поверхности, обеспечивая ударопрочность, износостойкость, устойчивость к нагрузкам, влаге и химическим веществам, долговечность пола.

Наливной полиуретановый пол: оригинальное и долговечное украшение помещения (прочитать подробнее)

Пол из бетона: плюсы и минусы

Такое покрытие имеет свои достоинства и недостатки.

С одной стороны, его характеризуют:

- прочность;

- практичность;

- долговечность;

- экологичность.

С другой стороны:

- такой пол пылит (верхний слой подвержен разрушению, механические и химические воздействия со временем приводят к образованию цементной пыли);

- имеет плохую шумоизоляцию и малопривлекательный внешний вид;

- Рассматриваемый материал — холодный;

- он впитывает влагу, поскольку является гигроскопичным материалом. Это может привести к образованию грибка и плесени, а, со временем, к появлению трещин.

Независимо от того, какое покрытие будет применяться, поверхность необходимо отшлифовать (если это не было сделано ранее) и пропылесосить. Таким образом, мы удалим слабый верхний слой.

Шлифовка основания из бетона

Шлифовка основания из бетона

Рассмотрим, какие покрытия для рассматриваемых полов применяются:

Полиуретановая пропитка

Полиуретановая пропитка — экономичный и эффективный способ защиты бетона, бетонного пола.

Для устройства полиуретановой пропитки используется материал — полиуретановый грунт для бетона Элакор-ПУ (и для грунтовочного, и для лицевого слоя).

Полиуретановые пропитки предназначены для защиты бетонных поверхностей от механического и химического воздействия; для упрочнения, обеспыливания и герметизации бетонных полов.

При производстве работ ТэоХим дает гарантию на Полиуретановую пропитку бетонного пола – 5 лет.

Схема пропитки

- Лицевой слой. «Элакор-ПУ» Грунт

- Грунтовочный слой. «Элакор-ПУ» Грунт. Глубина проникновения 2-4 мм.

- Бетонное основание (выравнивающая стяжка или плита)

Образец пропитки бетона

Пропитка бетонного пола на объекте

Полиуретановая пропитка для бетона Элакор-ПУ может эксплуатироваться в помещениях и под навесом. На открытом воздухе может применяться только для поверхностей, имеющих гидроизоляцию, или для поверхностей, у которых отсутствует капиллярный подсос воды.

Пропитка для бетона наносится на любые минеральные капиллярно-пористые поверхности:

- бетонные и пескоцементные стяжки до М350;

- мозаичный бетон, брекчия;

- бетонная плитка, метлахская плитка (не глянцевая); шифер (ацеид), кирпич.

Полиуретановая пропитка для бетона применяется на следующих объектах:

- гаражи — паркинги, а/сервисы, а/мойки, склады, терминалы, выставочные и торговые залы;

- производственные цеха, цеха мясо- и рыбопереработки, холодильники, морозильники;

- объекты С/Х назначения: теплицы, птицефермы, инкубаторы, коровники, свинарники и т.п.

Полиуретановая пропитка бетонного пола Элакор-ПУ разрешена к применению:

- на предприятиях пищевой промышленности, на предприятиях фармацевтической промышленности;

- в жилищном строительстве, в детских и лечебно-профилактических учреждениях;

- на предприятиях атомной энергетики (заключение НИКИМТ).

Результат обработки бетона полиуретановой пропиткой.

Внешний вид после обработки: однородная глянцевая поверхность, «лакированный мокрый бетон».

Верхний слой бетона насыщается полиуретаном и преобразуется в бетонополимер со следующими характеристиками:

- Грунт для бетона обеспечивает полное обеспыливание поверхности.

- Полная герметизация (гидроизоляция от внешних воздействий) поверхности.

- Глубина полиуретановой пропитки – от 2 мм до 6 мм и более (может регулироваться в зависимости от задачи).

- Условная марочная прочность – не менее М600 (независимо от начальной прочности).

- Износостойкость повышается не менее чем в 10 раз.

- Ударная вязкость (ударопрочность) повышается не менее чем в 2 раза.

- Высокая Химическая Стойкость поверхности (см. таблицу Хим.Стойкости).

- Поверхность не скользкая (даже мокрая).

- Дополнительно пропитка для бетона обеспечивает хорошие декоративные свойства и простоту уборки бетонного пола.

Преимущества полиуретановой пропитки для бетона.

- Полиуретановая пропитка для бетонного пола может наноситься при температуре от минус 30°С.

- Можно упрочнять бетонные полы даже марок М100 и менее.

- Короткая послойная сушка (3-6 ч) – короткие сроки работ.

- После нанесения: через 1 сут — можно ходить, через 3сут — полная механическая нагрузка.

- Простая технология нанесения грунта для бетона, недорогое оборудование, быстрый ввод в эксплуатацию – всё это обеспечивает высокую экономическую эффективность.

Ограничения при нанесении полиуретановой пропитки для бетона. Выдержка бетона после укладки до нанесения пропитки — не менее 28 сут при нормальных условиях твердения. Влажность поверхности бетона — не более 5масс.%.

Предназначение

Гидрофобизирующая пропитка защищает сооружение изнутри.

Гидрофобизирующая пропитка защищает сооружение изнутри.

Бетонная поверхность отличается пористой и рыхлой структурой. Микропоры понижают гидрофобность, из-за которой бетон поглощает влагу, и плотность, что вызывает понижение прочности готового ЖБИ. Модифицированные пропитывающие добавки способствуют преобразованию пористой поверхности в прочный влагонепроницаемый камень. Этот параметр бетона позволяет создавать качественные, надежные и долговечные монолитные стены, несущие конструкции, основания, контактирующие с водой. Пропитки для бетона обеспечивают новые конструкции:

- защитным слоем, противостоящим негативным воздействиям окружающей среды и химически агрессивным веществам;

- повышенной прочностью;

- устойчивостью к оседанию пыли;

- износостойкостью;

- долговечностью;

- улучшенным внешним видом пола в квартире.

Жидкие упрочнители бетона

Решение проблем, которые возникают при эксплуатации бетонных полов, сделанных по традиционным технологиям, нередко возлагают на применение различных жидких составов обеспыливающего, упрочняющего, уплотняющего, гидрофобизирующего и прочего действия. Обычно применяются проникающие, химически активные или инертные жидкости, в том числе на основе фторосиликата магния, силиката натрия, акрила, эпоксида, полиуретана, латекса и др. Для этой цели также используют специальные краски для бетона. Учитывая низкую стоимость пола, решение применить тот или иной материал часто основано на низкой цене обработки 1 м2.

Эффективность действия, а также расход (соответственно, стоимость обработки 1 м2) этих составов в значительной степени зависят от состояния поверхности, прочности и пористости сухого бетона и мало зависят от основы или типа материала. Перед нанесением жидких составов сухая поверхность должна тщательно готовиться: слабый слой и свободные частицы должны быть удалены, а поры очищены от пыли и загрязнений. На практике даже эти условия нередко не выполняются, и материалы наносятся на поверхность как есть.

Нанесение жидкого состава на непрочную пористую поверхность железненного бетона, цементно-песчаного покрытия или бетона низких марок не дает какого-либо эффекта даже при расходе в 3-4 раза больше нормы, рекомендуемой производителем материала.

Необходимость неоднократной повторной обработки шлифованного, а тем более нешлифованного сухого бетона является скорее правилом, нежели исключением, особенно при транспортной (включая различные тележки) эксплуатации пола. Следует также учитывать, что после обработки прозрачным жидким составом текстура поверхности не изменяется и дефекты, если таковые есть, не устраняются. При использовании химически активных упрочнителей на бетонах со специальными добавками также возможно образование на их поверхности больших белесых пятен и высолов.

Упрочнение жидкими составами (особенно химически активными) мозаичных полов не дает результата из-за слишком маленькой доли цемента в мозаичной смеси. Кроме того, на них могут появиться значительные солевые пятна и большие зоны обесцвечивания на поверхности цветных полов.

При использовании жидких составов на сухом бетоне всегда рекомендуется произвести пробное нанесение и проверить поверхность на прочность и истираемость до и после нанесения.

Типы применяемых упрочнителей

В практике строительных работ по упрочнению бетонных покрытий применяются две основных технологии – нанесение на свежеуложенный пол сухих усиливающих составов (топпинга), или же пропитка бетонного пола специальными минеральными или органическими составами, укрепляющими структуру кристаллической решетки материала.

Топпинг

Технология топпинга во многом схожа с известным большинству методом «железнения», когда свежеуложенный бетон затирается сухим цементом.

Однако «железненный» слой не отличается особой прочностью, чего не скажешь о современных смесях-упрочнителях. В их состав, помимо высококачественного портландцемента, входят специальные химические добавки, улучшающие структуру поверхностного слоя бетона, и мелкофракционный наполнитель, который во многом определяет прочность и фактуру будущей поверхности пола.

В качестве наполнителя в них используется мелкофракционный очищенный кварцевый песок, которому нередко придают особую декоративность введением специальных красящих пигментов.

Такой топпинг для бетонных полов имеет самое широкое распространение – он применяется повсеместно, где полы подвержены средней нагрузке.

Это могут быть производственные и складские помещения, торговые и культурные центры, образовательные и медицинские учреждения.

Применяется такой метод упрочнения и в жилом строительстве, например, в помещениях с повышенной нагрузкой на полы или высокой влажностью – бассейны, бани, тренажерные залы и т.п.

Применение кварцевого топпинга позволяет поднять прочность бетонного покрытия примерно в полтора раза. Кроме того, использование топпинга разных оттенков дает простор для дизайнерского творчества.

Корундовые упрочнители имеют в своем компонентном составе корундовую крошку –минеральный материал, отличающийся высочайшей прочностью и стойкостью к абразивному истиранию.

Его применение повышает устойчивость полов к механической нагрузке в 1,6 – 1,8 раз, а защищенность от истирания – даже до 2 раз, что и обуславливает сферу применения подобных упрочнителей.

Это – помещения с установленным тяжелым оборудованием или с интенсивным движением людей или транспортных средств – объекты социального назначения, складские комплексы, спортзалы и т.п.

Обладает корундовый топпинг для бетона и неплохими декоративными качествами – придает покрытию интересный матовый блеск.

Самыми прочными считаются топпинги с металлизированным наполнителем.

Их применение повышает прочность бетонного покрытия вдвое, за счет содержания мелкой металлической стружки.

Сфера применения – промышленное строительство, там, где устанавливается особо массивное оборудование, планируется движение тяжелой техники или возможны другие серьезные механические и вибрационные нагрузки.

В жилищном или социальном строительстве применения они не находят.

Это, отчасти, по причине избыточности подобного упрочнения бетонной стяжки, а также по гигиеническим и эстетическим соображениям – металлизированное покрытие может при повышенной влажности покрываться следами продуктов коррозии.

Химическое упрочнение – пропитки для бетона

Эта технология использует иной принцип упрочнения поверхности бетона. Как уже отмечалось, структура кристаллической решетки материала крайне неоднородна, насыщена веществами, несвязанными или лишь частично связанными с ней.

Воздействие определенными химическими реагентами создает дополнительные кристаллические связи. Они, переплетаясь и взаимодействуя с базовой структурой бетона, придают ему особые прочностные качества.

Существует специальное название подобных пропиток для укрепления бетона – силеры. Их компонентный состав может быть достаточно разнообразным, иметь минеральное или органическое происхождение.

Проникая в поры, капилляры, микротрещины бетона они нейтрализуют химически активные соединения, образуя своеобразный гель, который, расширяясь и заполняя все пустоты, монолитизирует покрытие, предотвращает пыление, эрозию, повышает стойкость к абразивной истирающей нагрузке.

Кроме того, создаваемый слой придает бетонному покрытию отличные показатели водонепроницаемости.

Достоинств у подобной технологии немало. Это и относительная простота процесса упрочнения, и, главное – возможность проведения реставрации и поверхностного упрочнения старого бетона находящихся в эксплуатации, изношенных покрытий без их демонтажа.

Выводы

Какой способ упрочнения бетона самый эффективный? Универсальных решений не существует. Если говорить о флюатировании, то это не самый эффективный способ упрочнения. Метод проигрывает полиуретановым и литиевым составам. Однако, не один способ, кроме флюатов не оставляет поверхность паропроницаемой. Технология освобождает от выполнения гидроизоляции от грунтовых вод. Это могут быть открытые бетонные площадки, аэродромы, дорожные бетонные покрытия, отмостка, дорожки.

Акриловые упрочнители на водной основе экономичны, но это решение оптимально для устройства временных полов, в пользу этого говорит небольшой срок службы 2-3 года. Эпоксидные и полиуретановые составы лучше использовать внутри помещений. Тут можно рассчитывать на некую декоративность, но это не тот вариант, когда необходимо быстро ввести объект в эксплуатацию, — подобные пропитки наносятся только на выдержанный бетон, придется ждать не менее 28 дней.

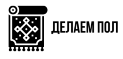

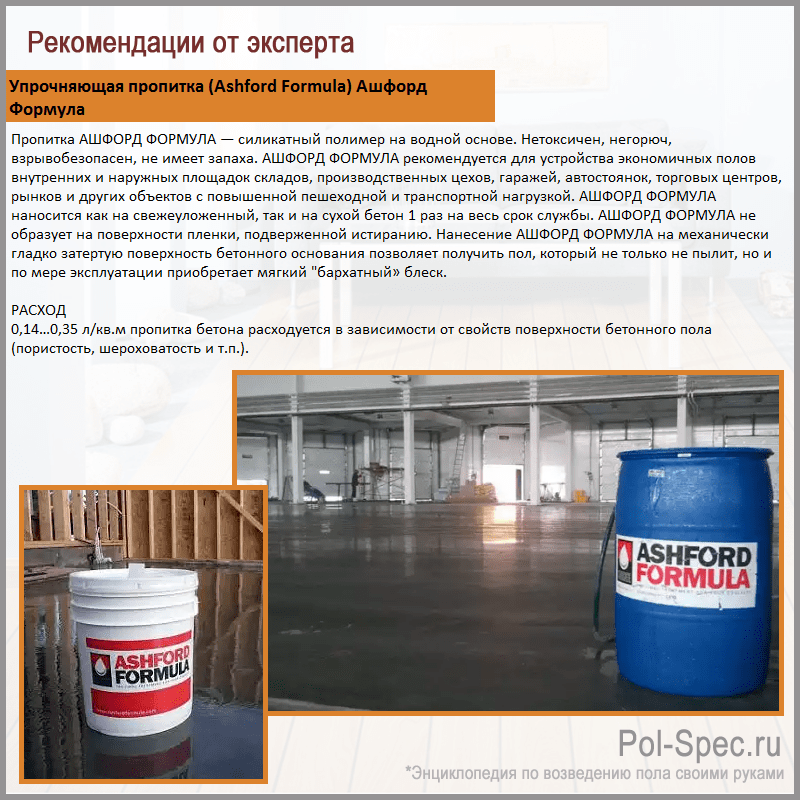

Оптимальным решением для внешних и внутренних работ можно считать современные силикатные пропитки нового поколения. Составы работают на новом бетоне, эффективны, дают максимальное упрочнение, но дороги. Среди всех разновидностей силикатных материалов я бы рекомендовал остановиться именно на литиевых пропитках.

Интересная дискуссия о расходе пропитки показана в видео: